เคมีกับเซรามิกส์

![]()

ความหมายของเซรามิกส์

เซรามิก (อังกฤษ:ceramic) เซรามิกมีรากศัพท์มาจากภาษากรีกkeramos มีความหมายว่า สิ่งที่ถูกเผา ในอดีตวัสดุเซรามิกที่มีการใช้งานมากที่สุดคือ เซรามิกดั้งเดิม ทำมาจากวัสดุหลักคือดินเหนียวโดยในช่วงแรกเรียกผลิตภัณฑ์ประเภทนี้ว่าไชน่าแวร์เพื่อเป็นเกียรติให้กับคนจีนซึ่งเป็นผู้บุกเบิกการผลิตเครื่องปั้นดินเผารุ่นแรก ๆในสมัยก่อน เซรามิกส์หมายถึงศิลปะที่เกี่ยวข้องกับเครื่องปั้นดินเผา เนื่องจากคำว่า “เซรามิกส์” มีรากศัพท์มาจากภาษากรีกว่า “เครามอส” ซึ่งหมายถึงวัสดุที่ผ่านการเผา

ปัจจุบันนี้ เซรามิกส์ หมายถึง ผลิตภัณฑ์ที่ทำจากวัตถุดิบในธรรมชาติ เช่น ดิน หิน ทราย และแร่ธาตุต่างๆ นำมาผสมกัน แล้วทำเป็นสิ่งประดิษฐ์ หลังจากนั้นจึงนำไปเผาเพื่อเปลี่ยนเนื้อวัตถุให้แข็งแรง สามารถคงรูปอยู่ได้

อุตสาหกรรมเซรามิกส์เป็นอุตสาหกรรมที่มีความสำคัญต่อเศรษฐกิจของประเทศ รวมทั้งเป็นอุตสาหกรรมพื้นฐานรองรับอุตสาหกรรมอื่นๆ อีกหลายอย่าง เช่น วัสดุทนไฟเป็นวัสดุพื้นฐานของอุตสหกรรมถลุงและผลิตโลหะ ซีเมนต์เป็นวัสดุสำคัญของงานการก่อสร้างและสถาปัตยกรรม เป็นต้น

กระบวนการผลิตเซรามิกส์มีขั้นตอนดังนี้ 1. การเตรียมวัตถุดิบ 2. การขึ้นรูป 3. การตากแห้ง 4. การเผาดิบ 5. การเคลือบ 6. การเผาเคลือบ

นอกจากนี้ อาจมีการตกแต่งให้สวยงามโดยการเขียนลวดลายด้วยสีหรือการติดรูปลอก สามารถทำได้ทั้งก่อนและหลังเคลือบ

กลับไปที่เนื้อหา

การเตรียมวัตถุดิบ

วัตถุดิบเซรามิค

วัตถุดิบที่ใช้ในอุตสาหกรรมเซรามิก สามารถแบ่งกลุ่มอย่างกว้าง ๆ ได้ดังนี้คือ

- วัตถุดิบประเภทดินเหนียว (Plastic Materials) และ

- วัตถุดิบประเภทที่ไม่มีความเหนียว (Non-plastic Materials) ซึ่งวัตถุดิบทั้งสองกลุ่มดังกล่าวอาจจะจำแนกออกเป็นกลุ่มย่อยได้อีก

นอกจากการจำแนกตามลักษณะข้างต้นแล้ว ในอุตสาหกรรมการผลิตเซรามิก ประเภท Whiteware นิยมแบ่งกลุ่มของวัตถุดิบที่ใช้ในอุตสาหกรรมออกเป็น 3 กลุ่มหลัก ๆ ด้วยกัน ได้แก่

- วัตถุดิบประเภทดิน(Clays): เป็นตัวให้ความเหนียวและช่วยให้สามารถขึ้นรูปเนื้อดินได้ง่าย และช่วยทำให้เนื้อดินมีความแข็งแรงเพียงพอหลังการเผาซึ่งทำให้สามารถหยิบจับชิ้นงานในขั้นตอนการขึ้นรูปและการเผาได้

- วัตถุดิบประเภทสารช่วยหลอม(Fluxes): เป็นแร่ที่ประกอบด้วยอัลคาไลน์หรืออัลคาไลน์เอิร์ทซึ่งจะหลอมตัวระหว่างเผาและทำปฏิกิริยากับสารประกอบตัวอื่นๆ เพื่อฟอร์มตัวเป็นแก้วซึ่งจะทำหน้าที่ให้ความแข็งแรงกับชิ้นงานหลังเผา ดังนั้นสารประกอบฟลักซ์จะเป็นตัวช่วยลดอุณหภูมิที่ใช้ในการเผาชิ้นงานลง

- วัตถุดิบประเภทตัวเติม(Fillers): โดยทั่วไปแล้วทรายแก้ว (Silica) ที่ใช้ในส่วนผสมของเนื้อดิน Whiteware จะทำหน้าที่หลักในการควบคุมค่าการขยายตัวเนื่องจากความร้อนของเนื้อดินหลังการเผา

- วัตถุดิบประเภทอื่นนอกจากวัตถุดิบใน 3 กลุ่มหลักข้างต้นแล้วปูนปลาสเตอร์หรือ Plaster of Paris รวมทั้งเคลือบและสีต่างๆ ก็จัดว่าเป็นวัตถุดิบที่ใช้ในกระบวนการผลิตผลิตภัณฑ์เซรามิกด้วยเช่นกัน

ประเภทดินที่ใช้ในการผลิต

วัตถุดิบประเภทดิน (Clays) โดยทั่วไปเชื่อว่า แร่ดินเกิดมาจากกระบวนการสลายตัวของหินอัคนี เช่น หินแกรนิต ซึ่งมีองค์ประกอบมาจาก Potash Mica (K2O.3Al2O3.6SiO2.2H2O) หินเขี้ยวหนุมาน (Quartz: SiO2) และ Potash Feldspar (K2O.Al2O3.6SiO2) ในอัตราส่วนที่เท่าๆ กัน โดยสารประกอบที่มีความเสถียรน้อยที่สุดในที่นี้คือ Feldspar จึงเกิดการสลายตัวขึ้นหลังจากมีการทำปฏิกิริยากับอากาศและน้ำมาเป็นระยะเวลานาน กระบวนการสลายตัวของ Feldspar ดังกล่าวเรียกว่า ‘Kaolinisation’ ซึ่งจะทำให้ได้แร่ดินเป็นผลลัพธ์จากกระบวนการดังกล่าว

เคโอลิไนต์

เคโอลิไนต์ (Kaolinite) เป็นวัตถุดิบที่มีลักษณะเป็นผลึก (Crystalline Material) โดยมีผลึกเป็นแผ่นแบนรูปหกเหลี่ยม (Hexagonal Shape) ขนาดเล็กมากๆ ซึ่งผลึกดังกล่าวมีขนาดตั้งแต่ 5 ไมครอนจนถึงระดับเศษส่วนของความยาวไมครอน (1 ไมครอน หรือ ไมโครมิเตอร์ เท่ากับ 10-6 เมตร) และด้วยขนาดของผลึกที่เล็กมากๆ ประกอบกับมีรูปร่างที่เป็นแผ่นแบนจึงทำให้แร่ดินมีคุณสมบัติที่โดดเด่นเฉพาะตัว

ดินกากและดินตะกอน

ดินกากและดินตะกอน(Residual and Sedimentary Clays) ดินที่กำเนิดมาจากหินอาจจะเกิดการผุกร่อนและสลายตัวอยู่ที่แหล่งกำเนิดนั้นเลย หรืออาจจะถูกน้ำพัดพาไปยังแหล่งอื่นแล้วเกิดการผุกร่อนในที่ห่างไกลอออกไปจากแหล่งกำเนิดก็ได้ ดินที่เกิดขึ้นอย่างในกรณีแรกนั้น เราจะเรียกว่า ดินกาก (Residual Clay) หรือดินปฐมภูมิ (Primary Clay) ส่วนดินที่เกิดในลักษณะของกรณีหลังนั้น เรียกว่า ดินตะกอน (Sedimentary Clay) หรือดินทุติยภูมิ (Secondary Clay)

-

อนุภาคหรือผลึกของดินตะกอน (Sedimentary Clays) จะต้องอยู่ในสภาวะสารแขวนลอยระหว่างที่เกิดการพัดพาไปยังแหล่งอื่นโดยน้ำ เพราะฉะนั้นท้ายที่สุดแล้วจะมีเฉพาะอนุภาคหรือผลึกของดินมีความละเอียดมากเท่านั้นที่จะเกิดการทับถมกันขึ้นในขั้นสุดท้าย ดังนั้นโดยทั่วไปแล้วดินตะกอน (Sedimentary Clays) จะมีขนาดที่ละเอียดกว่าดินกาก (Residual Clays) ซึ่งข้อเท็จจริงดังกล่าวสามารถอธิบายความแตกต่างของคุณสมบัติหลายๆ ประการของดินทั้งสองชนิดนี้ได้เป็นอย่างดี นอกจากนี้ในระหว่างที่เกิดการพัดพาไปยังแหล่งอื่นของดินทุติยภูมิ (Secondary Clays) ยังมีการพัดพาเอาวัตถุดิบประเภท Non-clay ที่มีความละเอียดมากไปด้วย ซึ่งจะเกิดการทับถมไปพร้อมๆ กับอนุภาคของดินในขั้นสุดท้าย ด้วยเหตุดังกล่าวทำให้สิ่งเจือปนที่พบในแหล่งกำเนิดของดินทุติยภูมิ (Secondary Clays) จึงมีขนาดที่ละเอียดใกล้เคียงกับขนาดอนุภาคของดินซึ่งทำให้ยากต่อการกำจัดออกไป และบางครั้งในทางการค้าก็จำเป็นจะต้องมีการทำให้ดินทุติยภูมิ (Secondary Clays) มีความบริสุทธิ์มากขึ้นเพื่อให้ได้คุณสมบัติตามที่ลูกค้าต้องการมากที่สุด

-

ดินขาว (China Clays)สำหรับสิ่งเจือปนที่พบในดินกาก (Residual Clays) โดยทั่วไปจะมีขนาดที่หยาบกว่าอนุภาคหรือผลึกของดินจึงสามารถกำจัดออกไปได้ง่ายกว่า และเหลืออนุภาคที่ละเอียดมากๆ เจือปนอยู่ในดินเพียงเล็กน้อยเท่านั้นจึงอาจถือได้ว่าเป็นส่วนของดินล้วน ๆ

ดินขาว

ดินขาว (China Clays) ของอังกฤษซึ่งพบที่เมือง Cornwall และเมือง Devon นั้นเป็นดินชนิดปฐมภูมิ (Primary Clay) ซึ่งได้มาจากกระบวนการทำเหมืองแบบเปิด (Open-cast Pits) โดยใช้ระบบน้ำแรงดันสูงในการล้าง น้ำจะพัดพาเอาดินและสิ่งเจือปน (ส่วนใหญ่เป็นพวก Mica และ Quartz) ไปยังด้านล่างของเหมือง จากจุดนี้สารแขวนลอยจะถูกปั๊มไปยังถังตกตะกอนขนาดใหญ่ซึ่งสิ่งเจือปนที่มีอนุภาคขนาดใหญ่จะถูกตกตะกอนแยกออกไป ทำให้ในสารแขวนลอยดังกล่าวจะเหลือเพียงอนุภาคของดินและสิ่งเจือปนที่มีขนาดละเอียดกว่าเท่านั้นในขั้นตอนต่อมาสิ่งเจือปนขนาด 150 ไมครอน จะถูกแยกออกจากน้ำดินโดยการใช้ไฮโดรไซโคลน (Hydrocyclones)

สารแขวนลอยจะเกิดการหมุนเหวี่ยงอยู่ภายในทำให้สิ่งเจือปนที่มีอนุภาคขนาดใหญ่กว่าถูกแรงเหวี่ยงหมุนออกมาอยู่ที่บริเวณด้านข้างของไฮโดรไซโคลน (Hydrocyclone) หลังจากนั้นจะตกลงสู่ด้านล่างและถูกกำจัดออกสู่ด้านนอกต่อไป ส่วนอนุภาคที่มีขนาดละเอียดกว่าซึ่งจะอยู่ตรงกลางของแรงเหวี่ยงหมุนนั้นจะถูกส่งผ่านออกไปทางด้านบนรวมเป็นองค์ประกอบของดินต่อไป สำหรับการใช้งานในทาง[ถ้าทำการหมุนเหวี่ยงน้ำดินด้วยกระบวนการไฮโดรไซโคลน (Hydrocyclone) ต่อไป สิ่งเจือปนที่มีอนุภาคขนาด 30 ไมครอนก็จะถูกแยกออกไป เหลือไว้เพียงส่วนของวัตถุดิบที่มีความละเอียดมากๆ ซึ่งมีองค์ประกอบที่เป็นส่วนของดินรวมอยู่ประมาณ 95% หรือมากกว่า

สำหรับในอุตสาหกรรมการทำกระดาษนั้น การใช้ไฮโดรไซโคลน (Hydrocyclones) เพื่อกำจัดสิ่งเจือปนดังกล่าวออกไปจากดิน จะทำการกำจัดที่ขนาดอนุภาคละเอียดขึ้น คือที่ประมาณ 15 ไมครอน ทำให้ดินที่ได้มีความขาวมากและมีความบริสุทธิ์ค่อนข้างสูง ดินที่ได้จะถูกนำมาผ่านกระบวนการกำจัดน้ำออกไปโดยการตกตะกอน การอัดกรอง (Filter Pressing) และผ่านการอบแห้งด้วยเตาชนิดพิเศษในขั้นตอนสุดท้ายเนื่องจากมีปริมาณสิ่งเจือปนอยู่ในปริมาณที่น้อย ทำให้ดินขาว (China Clays) มีคุณสมบัติหลังเผาที่ดี คือจะให้สีหลังเผาที่ขาวมากซึ่งจะตรงกันข้ามกับดินประเภททุติยภูมิ (Secondary Clays) ที่พบโดยส่วนใหญ่ เนื่องจากดินประเภทนี้สิ่งเจือปนที่มีอยู่ในปริมาณมากกว่าจะทำให้ดินมีสีที่ขาวนวลหลังเผา และดินจากบางแหล่งอาจจะให้สีหลังเผาเป็นสีงาช้าง (Ivory) สีฟางข้าว (Straw) สีน้ำตาล (Brown) หรือแม้กระทั่งสีแดง (Red)น่าเสียดายที่เมื่อเปรียบเทียบกันแล้ว ดินขาว (China Clays) จะมีขนาดอนุภาคที่ค่อนข้างใหญ่ ทำให้ความเหนียว (Plasticity) และความแข็งแรงก่อนเผา (Unfired Strength) ของมันน้อยกว่าดินที่จัดอยู่ในประเภทดินทุติยภูมิ (Secondary Clays)

ดังนั้นในเนื้อดินประเภท Bone China ซึ่งจำเป็นจะต้องให้ได้สีของเนื้อดินหลังเผาที่มีความขาวมากๆ ผู้ผลิตจะสามารถใช้ดินประเภททุติยภูมิ (Secondary Clays) เป็นส่วนประกอบได้ในปริมาณเพียงเล็กน้อยเท่านั้น หรืออาจจะไม่ใส่เลย ซึ่งนั่นจะทำให้เนื้อดินที่ได้มีความเหนียว (Plasticity) และความแข็งแรงก่อนเผา (Unfired Strength) ที่ค่อนข้างต่ำมากๆ ตารางที่ 1 แสดงผลการวิเคราะห์องค์ประกอบทางเคมี (Chemical Analyses) การวิเคราะห์ขนาดอนุภาค (Particle Size Analyses) และค่าความแข็งแรงก่อนเผา (Unfired Strength) ของดินขาว (China Clays) ที่มีจำหน่ายจากแหล่งต่างๆ เทียบกับดินเหนียว (Ball Clays) ซึ่งจัดอยู่ในกลุ่มดินทุติยภูมิ (Secondary Clays)

และอย่างที่ทราบดีอยู่แล้วว่าในทางทฤษฎีนั้นดินเคโอลิไนต์ (Kaolinite) บริสุทธิ์จะมีองค์ประกอบทางเคมีตามสูตร Al2O3.2SiO2.2H2O ดังนี้คือตารางที่ 1 องค์ประกอบทางเคมีและคุณสมบัติทางกายภาพของดินขาว China และดินเหนียว(BallClay)บางตัว CHEMICAL ANALYSES

|

Clay |

Chemical Analysis(%) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

|

SiO2 |

TiO2 |

Al2O3 |

Fe2O3 |

MgO |

CaO |

K2O |

Na2O |

Loss |

|

|

ChinaClay (Cornwall) |

48 |

0.03 |

37 |

0.6 |

0.3 |

0.1 |

1.6 |

0.1 |

12.4 |

|

BlackBall Clay (Devon) |

48 |

0.8 |

33 |

1.0 |

0.3 |

0.2 |

1.8 |

0.3 |

15.0 |

|

Blue Ball Clay (Dorset) |

52 |

0.9 |

31 |

1.5 |

0.5 |

0.3 |

3.1 |

0.4 |

9.5 |

|

SiliceousBall Clay |

74 |

1.5 |

15 |

0.8 |

0.3 |

0.1 |

1.6 |

0.3 |

5.0 |

PARTICLE SIZE AND UNFIRED STRENGTH Clay Particle Size Analysis (1% Less than size in Micron) Unfired Strength Lb/in2 (kg/cm2) 10 5 2 1 0.5 China Clay (Cornwall) 82 - 50 - 20 250 (17.6) Black Ball Clay (Devon) - - 82 74 60 750 (53) Blue Ball Clay (Dorset) - 96 - 79 62 1150 (81) Siliceous Ball Clay - 55 - 38 32 500 (35)

สำหรับสารประกอบ Fe2O3 และ TiO2 ที่มีอยู่ในองค์ประกอบของดินนั้นเป็นตัวที่มีผลทำให้สีของเนื้อดินหลังเผาไม่ขาว โดยเนื้อดินที่จะให้สีหลังเผาเป็นสีขาวนั้นจะต้องมีสารประกอบออกไซด์ที่ให้สีเป็นส่วนประกอบอยู่ไม่เกิน 0.75%ถึงแม้ว่าอนุภาคขนาดใหญ่ที่มีอยู่ในดินขาว (China Clays) จะมีผลทำให้ความเหนียวและความแข็งแรงก่อนเผาของดินมีค่าต่ำ แต่ก็จะส่งผลให้เนื้อดินมีการหดตัวหลังอบแห้งที่ต่ำด้วย ซึ่งโดยทั่วไปแล้วค่า Linear Contraction จะมีค่าอยู่ระหว่าง 3-5% ส่วนดินทุติยภูมิ (Secondary Clays) ที่มีความละเอียดมากจะมีการหดตัวที่มากกว่าทำให้เกิดปัญหากับเนื้อดินขึ้นระหว่างการอบแห้ง เช่น ปัญหาการบิดเบี้ยว หรือการแตกร้าว ของชิ้นงาน เป็นต้น

ดินเหนียว

ดินเหนืยว เป็น ดินทุติยภูมิ (Secondary Clays) ประเภทของดินที่มีการนำมาใช้งานในการผลิตผลิตภัณฑ์ Whiteware นั้นครอบคลุมไปถึงดินเหนียว (Ball Clays) ต่าง ๆ และกลุ่มของดินทนไฟ (Fireclays) ด้วยดินเหนียว (Ball Clays) มีที่มาจากคำว่า ‘Cubes’ หรือ ‘Balls’ ซึ่งมาจากลักษณะของดินที่ถูกตัดออกมาจากเหมือง ซึ่งในประเทศอังกฤษนี้จะพบที่เมือง Devon และเมือง Dorset โดยดินเหนียว หรือดินBall Clay จะมีสิ่งเจือปนรวมอยู่ในปริมาณที่แตกต่างกันค่อนข้างมาก ถึงแม้ว่าแร่ดินที่พบจะเป็นแร่เคโอลิไนต์ (Kaolinite) แต่องค์ประกอบของโครงสร้างที่สำคัญก็จะคล้ายๆ กับที่พบในดินขาว (China Clays) นั่นคือ ผลึกดินจะมีความละเอียดมาก ซึ่งเป็นปัจจัยสำคัญที่ทำให้เนื้อดินมีความเหนียวและความแข็งแรงก่อนเผาที่ค่อนข้างสูง และนี่ถือเป็นคุณสมบัติที่ดีของดินเหนียวหรือ Ball Clays นั่นเอง

เช่นเดียวกันกับดินทุติยภูมิ (Secondary Clays) อื่นๆ ดินเหนียวจะมีสิ่งเจือปนต่างๆ เจือปนอยู่ในปริมาณที่สูงและมีขนาดที่ละเอียดมากๆ ดังนั้นจึงทำให้การกำจัดออกไปในขั้นตอนสุดท้ายทำได้ยาก โดยทั่วไปดินที่มาจากแหล่งที่แตกต่างกันอาจจะนำมาผสมเข้าด้วยกันเพื่อทำให้ได้คุณสมบัติตามที่ผู้ผลิตเนื้อดินประเภทต่างๆ ต้องการ ซึ่งปกติแล้วจะนิยมใช้ดิน 2 หรือ 3 ชนิดผสมเข้าด้วยกันเพื่อลดผลกระทบต่อคุณสมบัติต่างๆ จากการเปลี่ยนแปลงคุณสมบัติของดิน การเปลี่ยนแปลงในคุณสมบัติต่างๆ เหล่านี้จะเห็นในดินเหนียวได้อย่างชัดเจนมากกว่าดินขาว (China Clays)ดินเหนียว (Ball Clays) มักจะถูกอธิบายลักษณะด้วยสีของดินที่ยังไม่ผ่านการเผา ดังนั้นในบางครั้งจึงอาจจะมีการเรียกชื่อเป็น “ดินดำ” หรือ “ดินสีน้ำเงิน” หรือ “ดินสีงาช้าง” เป็นต้น

ซึ่งสีเหล่านี้ไม่สามารถใช้ในการบ่งชี้สีที่ได้สุดท้ายหลังการเผาของดินได้ เนื่องจากดินที่มีสีเข้มหรือสีดำนั้นเกิดจากสารประกอบอินทรีย์ที่อยู่ในดินซึ่งจะถูกเผาออกไปเกือบหมดในกระบวนการเผา เหลือไว้เพียงเนื้อดินที่มีสีขาวนวลตามที่กล่าวไปแล้วว่าดินเหนียว (Ball Clays) จะมีสิ่งแปลกปลอมหลากหลายชนิดเจือปนอยู่ในปริมาณที่แตกต่างกันค่อนข้างมาก เช่น ดิน “Siliceous Clay” จะมี Free Silica ปนอยู่ในปริมาณมากซึ่งทำให้ปริมาณของ Silica โดยรวมที่เป็นองค์ประกอบของดินทั้งหมดมีมากกว่า 60% (บางครั้งอาจสูงถึง 80%) จะเห็นได้ชัดว่าดินที่มีปริมาณของแร่ดินต่ำกว่าจะให้ความเหนียว ค่าความแข็งแรงก่อนเผาและค่าการหดตัวจากการอบแห้งที่น้อยกว่าดินซึ่งมีปริมาณของแร่ดินที่สูงกว่า

สำหรับดินเหนียวที่มีสารประกอบอินทรีย์เจือปนอยู่มาก (การวิเคราะห์ทางเคมี จะให้ค่า Loss-on-Ignition ที่สูง) โดยทั่วไปจะมีความเหนียว ความแข็งแรงก่อนเผา และการหดตัวจากการอบแห้งที่สูง นอกจากนี้สภาพของการกระจายตัว (Deflocculation) ก็จะแตกต่างจากดินที่ไม่มีสารประกอบอินทรีย์เจือปนอยู่ กล่าวคือในสภาวะความเป็นด่าง (Alkaline Condition) ดินชนิดนี้จะรวมตัวกับอนุภาคลบของสารประกอบอินทรีย์ ช่วยให้ดินมีสภาวะการกระจายตัวที่ดีขึ้น ดินเหนียว (Ball Clays)

โดยส่วนใหญ่มักจะได้มาจากกระบวนการทำเหมืองแบบเปิดแต่บางครั้งก็พบว่าได้มาจากการทำเหมืองใต้ดิน ซึ่งแบบในกรณีแรกนั้นวัสดุที่ทับถมอยู่บนดินจะถูกกำจัดออกไปก่อนหลังจากนั้นจึงค่อยทำการขุดลอกชั้นดินปัญหาหนึ่งที่ผู้ผลิตมักจะพบจากการนำดินเหนียว (Ball Clays) มาใช้งานก็คือ การที่อนุภาคของดินโดยธรรมชาติจะมีความละเอียดค่อนข้างมาก จึงทำให้ยากต่อการนำดินมาตีให้แตกโดยใช้น้ำ กล่าวคือน้ำจะไม่สามารถแทรกซึมผ่านเข้าไประหว่างอนุภาคของดินที่จับตัวกันเป็นก้อนขนาดใหญ่ได้ในทันที

ดังนั้นจึงทำให้ผู้ผลิตจะต้องใช้เวลาในการตีดินให้แตกค่อนข้างนาน เพื่อให้แน่ใจว่าดินเหนียว (Ball Clay) มีการแตกตัวที่ดีพอก่อนที่จะนำไปผสมกับวัตถุดิบตัวอื่นๆ ต่อไปในปัจจุบันดินเหนียวที่ผ่านการย่อยให้เป็นก้อนขนาดเล็กมาแล้ว สามารถหาซื้อได้จากผู้ขายหลายราย โดยดินที่มีขนาดใหญ่จะถูกนำมาย่อยโดยใช้เครื่องบดย่อยให้มีขนาดเล็กลงเหลือเพียง 0.5-2 นิ้ว ซึ่งไม่เพียงจะช่วยให้การตีดินโดยใช้น้ำทำได้เร็วขึ้นเท่านั้นแต่ยังช่วยเพิ่มประสิทธิภาพของการบดผสมของดินเหนียวรวมกับวัตถุดิบอื่นๆ ให้ดีขึ้นอีกด้วย

ดินท่อน

นอกจากที่กล่าวมาข้างต้นถึงข้อจำกัดของดินเหนียว จึงได้มีผู้คิดค้นการผลิตดินเหนียว (Ball Clays) ในรูปของดินท่อนออกจำหน่าย โดยดินเหนียวจะถูกนำไปรีดเป็นให้ท่อนก่อนแล้วตัดให้ได้ขนาดที่เล็กลง ดินเหนียวที่ซื้อมาเป็นพาเลทในลักษณะนี้ไม่เพียงแต่จะช่วยทำให้การตีผสมดินในน้ำทำได้ง่ายขึ้นเท่านั้น แต่ยังทำให้การขนย้ายดินทำได้ง่ายกว่าดินที่ซื้อมาเป็นก้อนอีกด้วยดินเหนียวที่ซื้อมาเป็นพาเลทดังกล่าวจะนิยมใช้กันอย่างกว้างขวางสำหรับกลุ่มผู้ผลิตเครื่องสุขภัณฑ์ในประเทศอังกฤษ เนื่องจากมีข้อดีหลายข้อที่พอจะสรุปได้ดังนี้

-

ช่วยให้การตีผสมดินทำได้ง่ายขึ้นและมีประสิทธิภาพดีขึ้น

-

ไม่มีปัญหาเรื่องของกากค้างตะแกรง

-

ปริมาณความชื้นต่ำและมีการควบคุมให้คงที่

-

ช่วยให้การหล่อทำได้เร็วขึ้น หากน้ำดินมีค่าการไหลตัวที่สูงขึ้น

-

เพิ่มความแข็งแรงของชิ้นงาน (Green Strength)

-

สามารถเพิ่มความหนาแน่น (Density) ของน้ำดินได้สูงถึง 1.65 g/ml

นอกจากนี้ ดินเหนียว (Ball Clays) อาจจะถูกผลิตมาในรูปของน้ำดิน(Slip) หรือสารแขวนลอยก็ได้ ซึ่งถึงแม้ว่าจะทำให้ต้นทุนในการขนส่งเพิ่มขึ้นแต่ก็จะช่วยลดปัญหาให้กับผู้ผลิตในเรื่องของการตีผสมดินได้

อย่างไรก็ตามในการผลิตเนื้อดินที่ไม่ต้องการค่าความเหนียวและความแข็งแรงที่สูงมากนัก เช่น เนื้อดิน Bone China ก็มักจะมีการเติมเบนโตไนต์ปริมาณเล็กน้อย (ไม่เกิน 1%) ลงไปในส่วนผสมด้วยเป็นบางครั้ง เนื่องจากวัตถุดิบที่มีความเหนียวถึงแม้ว่าจะเติมลงในส่วนผสมเพียงเล็กน้อยก็มีผลทำให้ความสามารถในการขึ้นรูป (Workability) และความแข็งแรงของเนื้อดินเพิ่มขึ้น แต่ควรหลีกเลี่ยงการเติมในปริมาณมากๆ เนื่องจากจะส่งผลทำให้เกิดตำหนิหลังการอบแห้งอย่างแน่นอน

คุณสมบัติของดินที่มีต่องานเซรามิค

การวัดค่าคุณสมบัติของดิน ที่นำมาแยกประเภทการผลิต ผลิตภัณฑ์เซรามิคให้สอดคล้องกับวัตถุประสงค์การใช้งานอาจมีได้หลายวิธี วิธีการหนึ่ง ได้แก่ วิธีการวัดคุณสมบัติของดินโดยการขยายตัวเนื่องจากความร้อนแบบไม่คืนกลับ (Irreversible Thermal Expansion) การวัดค่าการขยายตัวเนื่องจากความร้อน จะทำให้ทราบข้อมูลเกี่ยวกับองค์ประกอบและพฤติกรรมของวัตถุดิบต่าง ๆ ที่เกิดขึ้นระหว่างกระบวนการเผา

เหตุที่เรียกว่าการขยายตัวแบบไม่กลับคืน เนื่องจาก เมื่อนำวัตถุดิบไปใช้งานแล้ว จะไม่สามารถเอานำกลับไปใช้ซ้ำได้ เนื่องจากชิ้นงานมีการเปลี่ยนแปลงแบบไม่คืนกลับ (Irreversibly Converted) โดย ณ อุณหภูมิประมาณ 600oC จะมีความสัมพันธ์เกิดขึ้นกับดินกลุ่มต่าง ๆ ในลักษณะคล้าย ๆ กัน กล่าวคือเป็นความสัมพันธ์ระหว่างค่าการขยายตัวเนื่องจากความร้อนกับปริมาณของควอทซ์ (Quartz) ที่มีอยู่ในดิน เนื่องจากที่ช่วงอุณหภูมิดังกล่าว คือที่ 540oC จะมีการเปลี่ยนแปลงจาก a-Quartz ไปเป็น b-Quartz (a-b Quartz Inversion) ดินจะได้รับผลจากการขยายตัวอย่างชัดเจน และที่อุณหภูมิประมาณ 700oC จะมีการเปลี่ยนแปลงของโครงสร้างภายในเกิดขึ้นซึ่งจะมีผลทำให้ดินเกิดการหดตัวแทนที่

เพราะฉะนั้นโดยทั่วไปแล้ว ถ้ามีปริมาณดินที่สูงกว่าจะมีผลทำให้ค่าการขยายตัวเนื่องจากความร้อนที่อุณหภูมิ 700oC ต่ำกว่า โดยการวัดคาดังกล่างช่วยจำแนกประเภทของดินได้ ตามความหนาแน่นของดิน ดังนี้กลุ่ม A – ดินที่มีปริมาณทรายมาก (High Silica Clays) ค่าการขยายตัวเนื่องจากความร้อนแบบไม่คืนกลับที่อุณหภูมิ 600oC มีค่าประมาณ 1% และโดยทั่วไปแล้วจะมีปริมาณ Silica อยู่มากกว่า 60%

ดินกลุ่มนี้จะมีสารประกอบ TiO2 และ Fe2O3 อยู่ในปริมาณสูง (มากกว่า 2%) และมีแนวโน้มจะให้สีหลังเผาเป็นสีน้ำตาล มีขนาดอนุภาคที่ค่อนข้างหยาบเนื่องจากมีทราย (Free Silica) เจือปนอยู่ในปริมาณมากซึ่งก็จะส่งผลทำให้อัตราการหล่อเร็วขึ้น ดินกลุ่มนี้เหมาะที่ใช้ในการผลิตวัสดุที่ใช้ในเตาเผา (Kiln Furniture) ผลิตภัณฑ์ทนไฟ (Refractory Goods) และอาจจะใช้ในการผลิตเครื่องสุขภัณฑ์เพื่อช่วยเพิ่มอัตราการหล่อได้อีกด้วย กลุ่ม B – ดินที่มีสีเข้มและอ่อน (Dark and Light Blue Clays) ดินกลุ่มนี้จะมีคุณสมบัติกึ่งกลางระหว่างดินในกลุ่ม A และดินในกลุ่ม C โดยจะมีค่าการขยายตัวเนื่องจากความร้อนแบบไม่คืนกลับประมาณ 0.4% ที่อุณหภูมิ 600oC กลุ่ม C – ดินที่ให้สีขาวหลังเผา (White Firing Clays)

ค่าการขยายตัวเนื่องจากความร้อนแบบไม่คืนกลับที่อุณหภูมิ 600oC มีค่าประมาณ 0.2% ดินในกลุ่มนี้จะมีความแข็งแรงและความเหนียวสูงและอาจจะมีคาร์บอนอยู่ในปริมาณสูงด้วยโดยดินเหนียวสีดำ (Black Ball Clays) ก็ถูกจัดอยู่ในกลุ่มนี้เช่นกันซึ่งเป็นดินที่จะให้สีขาวหลังเผา โดยทั่วไปแล้วจะถูกนำมาใช้ในการผลิตผลิตภัณฑ์ Earthenware กระเบื้อง สุขภัณฑ์และผลิตภัณฑ์พอร์ซเลนประโยชน์ของค่าการขยายเนื่องจากความร้อนแบบไม่คืนกลับจะทำให้เราทราบถึงวิธีการจำแนกดินเหนียวออกเป็นกลุ่มเฉพาะ ซึ่งโดยทั่วไปแล้วในส่วนผสมของเนื้อดินสูตรหนึ่งอาจจะสามารถใช้ดินตัวใดตัวหนึ่งในกลุ่มเดียวกันแทนที่ดินอีกตัวหนึ่งได้ เนื่องจากดินที่อยู่ในกลุ่มเดียวกันมักจะแสดงคุณสมบัติคล้าย ๆ กันเมื่อผ่านกระบวนการเดียวกัน แต่เนื่องจากดินในกลุ่มเดียวกันอาจจะมีการเปลี่ยนแปลงต่าง ๆ เกิดขึ้นได้ค่อนข้างมาก เมื่อต้องการจะนำดินตัวใดตัวหนึ่งมาใช้แทนที่อีกตัวหนึ่งจึงควรพิจารณาดินที่มีคุณสมบัติทั้งทางเคมีและทางกายภาพที่คล้ายกันมากที่สุด

ดินทนไฟ (Fireclays)

เช่นเดียวกันกับดินขาว (China Clays) และดินเหนียว (Ball Clays) ดินทนไฟ (Fireclays) จะเกิดมาจากกระบวนการสลายตัวกลายเป็นดิน (Kaolinisation) ของเฟลด์สปาร์ โดยดินชนิดนี้จัดอยู่ในกลุ่มของดินทุติยภูมิ (Secondary Clays) ซึ่งถูกพัดพามาจากแหล่งกำเนิดเป็นระยะทางที่ไกลมาก ดังนั้นจึงทำให้มีคุณสมบัติบางประการที่คล้ายคลึงกับดินเหนียว (Ball Clays) กล่าวคือ มีขนาดอนุภาคที่ละเอียดมากและมีปริมาณของสิ่งแปลกปลอมขนาดเล็กๆ เจือปนอยู่ค่อนข้างสูง ดินทนไฟถูกพบอยู่ในชั้นของถ่านหินซึ่งมีอยู่แพร่หลายในแถบตอนกลางและทางตอนเหนือของประเทศอังกฤษและในประเทศสก็อตแลนด์

เดิมทีนั้นอาจจะเป็นแหล่งกำเนิดของพืชผักต่างๆ ที่ต่อมามีการรวมตัวกันเกิดเป็นชั้นของถ่านหินขึ้นและมีการดึงเอาอัลคาไลน์จากดินออกมาทำให้ดินเหล่านั้นมีคุณสมบัติเป็นดินทนไฟ ดินทนไฟ (Fireclays) ที่นำมาใช้ในการผลิตเนื้อสุขภัณฑ์บางประเภท จะมีการใช้งานอย่างจำกัด แต่ด้วยข้อดีของตัวมันเองจึงนิยมนำไปใช้ในการผลิตผลิตภัณฑ์ทนไฟมากกว่า ดินสโตนแวร์ (Stoneware Clays)ดินเหล่านี้เป็นดินที่มีความเหนียวสูงมากและเป็นดินที่ให้สีน้ำตาลหลังเผาโดยจะมีสารประกอบฟลักซ์ที่มีในธรรมชาติเจือปนอยู่ และเนื่องจากมีสารประกอบฟลักซ์ในธรรมชาติเจือปนอยู่แล้วดินชนิดนี้จึงถูกนำมาใช้ในการผลิตผลิตภัณฑ์สโตนแวร์โดยไม่จำเป็นต้องเติมสารประกอบฟลักซ์ใดๆ ลงไปอีก

นอกจากนี้หากต้องการผลิตเนื้อดินสโตนแวร์ที่มีลักษณะคล้ายๆ กันนี้ ก็สามารถทำได้โดยการเติมสารประกอบฟลักซ์ เช่น เฟลด์สปาร์ลงไปผสมกับดินเหนียว (Ball Clays) นั่นเอง

กลับไปที่เนื้อหา

การขึ้นรูปผลิตภัณฑ์เซรามิกส์

เซรามิกเป็นผลิตภัณฑ์อย่างหนึ่งที่เราพบเห็นได้ทั่วไปในชีวิตประจำวัน เช่น ถ้วยชามกระเบื้อง สุขภัณฑ์ หรือแม้กระทั่งชิ้นส่วนของอุปกรณ์เครื่องใช้ชนิดต่างๆผลิตภัณฑ์เซรามิกเหล่านี้มีรูปร่างลักษณะแตกต่างกัน ท่านเคยสงสัยหรือไม่ว่าผลิตภัณฑ์ที่มีรูปร่างแตกต่างกันเช่นนี้จะมีวิธีการขึ้นรูปที่แตกต่างกันหรือไม่อย่างไร วันนี้เราจะมานำเสนอให้ทราบกัน

การขึ้นรูปผลิตภัณฑ์เซรามิกมีอยู่หลายวิธี ซึ่งแต่ละวิธีมีข้อแตกต่างกันทั้งในการเตรียมเนื้อดินปั้น และอุปกรณ์เครื่องมือเครื่องใช้รวมถึงรูปลักษณะของผลิตภัณฑ์ที่สามารถขึ้นรูปได้ โดยทั่วไปแล้วสามารถแบ่งออกได้เป็น3กลุ่มใหญ่ๆ คือ

1. การขึ้นรูปโดยอาศัยความเหนียว (plastic forming) เป็นวิธีการขึ้นรูปที่เก่าแก่ที่สุดการเตรียมเนื้อดินปั้นจะกระทำโดยการผสมดินกับวัตถุดิบอื่นๆ และนวดให้เข้ากันดีหรืออาจผสมในรูปของน้ำดินแล้วนำไปกรองให้เป็นแผ่น จากนั้นจึงนำไปขึ้นรูปซึ่งอาจแบ่งได้เป็นอีกหลายวิธีย่อยๆ เช่น

- การปั้นด้วยมือ(hand forming)เป็นวิธีขึ้นรูปที่อิสระที่สุดผู้ปั้นจะใช้มือและอุปกรณ์ต่างๆ เข้าช่วยในการปั้นดินให้เป็นรูปร่างตามต้องการวิธีนี้สามารถปั้นผลิตภัณฑ์ได้ทุกรูปร่าง แต่มีขนาดไม่แน่นอนและต้องอาศัยใช้เวลาและความชำนาญของผู้ปั้นมาก จึงมักใช้กับงานศิลปะหรืองานหัตถกรรมพื้นบ้าน ที่ไม่ต้องการกำลังผลิตสูงนัก

- จิกเกอริ่ง(jiggering)เป็นวิธีที่ใช้ในอุตสาหกรรมโดยนำแผ่นเนื้อดินมาวางบนแบบปูนปลาสเตอร์แล้วใช้ใบมีดกดรีดให้เนื้อดินได้รูปร่างตามต้องการใช้กับผลิตภัณฑ์ที่มีรูปกลมและแบน เช่น จานชนิดต่างๆ เป็นต้น

- การรีด(extrude)วิธีนี้จะนำดินมาผ่านเข้าเครื่องรีดให้ออกมาเป็นแท่งยาวๆซึ่งมีรูปหน้าตัดตามที่ออกแบบไว้ มักใช้กับผลิตภัณฑ์ที่มีรูปเป็นแท่งยาวๆ เช่น ท่อ(tube)เป็นต้น

2. การเทแบบ (casting) วิธีนี้จะเตรียมเนื้อดินปั้นให้อยู่ในรูปน้ำดินข้นๆ(slip)ที่ไหลตัวได้ดี จากนั้นจึงเทลงในแบบปูนปลาสเตอร์ปูนจะดูดน้ำและทำให้เนื้อดินเกาะติดกับผนังแบบ ได้เป็นผลิตภัณฑ์ตามต้องการวิธีนี้สามารถขึ้นรูปผลิตภัณฑ์ได้หลากหลายรูปทรง แต่ต้องใช้น้ำในการขึ้นรูปมากทำให้การหดตัวหลังอบแห้งสูง ซึ่งอาจเกิดการแตกหรือบิดเบี้ยวได้ง่ายตัวอย่างของผลิตภัณฑ์ที่ขึ้นรูปด้วยวิธีนี้ ได้แก่ เช่น สุขภัณฑ์ ถ้วยชามของที่ระลึกประเภทต่างๆ เป็นต้น3.การอัด(pressing)วิธีนี้จะเตรียมเนื้อดินปั้นให้อยู่ในรูปของผงกลมๆที่ไหลตัวได้ดี จากนั้นจึงนำไปอัดด้วยเครื่องอัดแรงดันสูงเพื่อให้เกาะติดกันเป็นแผ่นวิธีนี้จะใช้น้ำในการขึ้นรูปน้อยที่สุด ทำให้ผลิตภัณฑ์หลังอบแห้งมีการหดตัวน้อยกว่าาวิธีอื่นๆ แต่รูปทรงผลิตภัณฑ์ที่สามารถขึ้นรูปได้จำกัดกว่าตัวอย่างของผลิตภัณฑ์ที่ขึ้นรูปด้วยวิธีนี้ ได้แก่ กระเบื้องชนิดต่างๆ เป็นต้น

กลับไปที่เนื้อหา

การเผาและเคลือบ

การเผาผลิตภัณฑ์เซรามิก

สุรศักดิ์ ไวทยวงศ์สกุล

การเผาเป็นกระบวนการสำคัญอย่างยิ่ง ในการผลิตผลิตภัณฑ์เซรามิก ทั้งนี้เนื่องจากการเผา เป็นกระบวนการเปลี่ยนสภาพวัตถุดิบ ไปเป็นเนื้อผลิตภัณฑ์ที่แข็งแกร่งอยู่ตัว และไม่สามารถเปลี่ยนกลับคืนสู่สภาพเดิมได้อีก ซึ่งหากเกิดความผิดพลาดในการเผา อาจทำให้ผลิตภัณฑ์ที่ได้แตกหักเสียหาย หรือมีคุณภาพไม่ได้ตามต้องการ รวมทั้งการเผายังเป็นขั้นตอน ที่มีต้นทุนสูงกว่าขั้นตอนอื่นๆ อีกด้วย ดังนั้นการปรับปรุงประสิทธิภาพ ในการเผาเพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพตามต้องการ โดยใช้เชื้อเพลิงน้อยที่สุด ก็จะสามารถช่วยลดต้นทุนการผลิตต่อหน่วยลงได้มาก

ในยุคแรก การเผาผลิตภัณฑ์เซรามิกเป็นการเผากลางแจ้ง โดยเรียงผลิตภัณฑ์ที่จะเผาบนกองฟืน และคลุมทับด้วยฟาง เผาจนเชื้อเพลิงไหม้หมด วิธีการเผาแบบนี้ ยังมีให้เห็นจนถึงทุกวันนี้ ในบางแห่ง เช่นที่บ้านเทอดไทย กิ่ง อ.ทุ่งเขาหลวง จ.ร้อยเอ็ด ต่อมาจึงมีการสร้างเตากึ่งถาวรและถาวรขึ้น โดยใช้อิฐทนไฟก่อเป็นตัวเตา เพื่อป้องกันการสูญเสียความร้อนไปกับอากาศอย่างรวดเร็ว ต่อมาได้เปลี่ยนมาใช้อิฐทนไฟที่เป็นฉนวนความร้อน (insulating fire brick) และเส้นใยเซรามิก (ceramic fiber) ซึ่งมีน้ำหนักเบาบุที่ผนังชั้นในของเตา จึงลดพลังงานที่ใช้ในการเผาลงได้มาก

เตาเผาเหล่านี้อาจเรียกได้ว่าเป็นเตาเผาแบบชั่วครั้งคราว (intermittent kiln) ซึ่งได้มีการพัฒนารูปแบบจากเตาแบบโบราณ เช่น เตาทุเรียง เตาจีน เตาแมงป่อง ฯลฯ มาจนถึงเตาที่ใช้ในอุตสาหกรรม เช่น เตากระสวย (shuttle kiln) และเตาแบบยกครอบ (top hat kiln) เป็นต้น ข้อเสียของเตาชนิดนี้คือเมื่อเผาเสร็จแล้ วต้องรอให้เตาเย็นลงก่อน จึงเปิดประตูนำ ผลิตภัณฑ์ออกมา จึงเปลืองเชื้อเพลิงในการเผามาก และการที่อุณหภูมิในเตาเปลี่ยนแปลงบ่อยครั้งทำให้อายุการใช้งานของอิฐทนไฟลดลง

ต่อมาจึงได้มีการพัฒนามาเป็นเตาเผาแบบต่อเนื่อง (continuous kiln) เตาชนิดนี้มีรูปร่างลักษณะคล้ายอุโมงค์ ผลิตภัณฑ์จะเรียงไว้บนรถเตา (kiln car) หรือลูกกลิ้ง (roller) และเคลื่อนที่เข้าไปในเตาผ่านส่วนต่างๆ ซึ่งมีอุณหภูมิแตกต่างกัน และเมื่อเสร็จสิ้นการเผาก็จะออกมาที่ปลายอีกด้านหนึ่ง จึงมีกำลังผลิตสูง และประหยัดพลังงานกว่า เตาเผาแบบชั่วครั้งคราว แต่การหยุดการผลิตทำได้ยาก ปัจจุบันโรงงานอุตสาหกรรมเซรามิก จะใช้เตาเผาแบบต่อเนื่องเป็นเตาหลักในการผลิต และมีเตาเผาแบบชั่วครั้งคราว เป็นเตาสำรองสำหรับกรณีที่ต้องการเร่งกำลังการผลิตเพิ่มขึ้น

เชื้อเพลิงในการเผา เดิมใช้ไม้และฟืน ซึ่งมีราคาถูกและหาได้ง่าย แต่เผาไหม้จะมีสิ่งสกปรกมากซึ่งอาจทำให้สีผลิตภัณฑ์ผิดเพี้ยนได้ง่าย ให้ความร้อนต่ำและไม่สม่ำเสมอ ปัจจุบันจึงนิยมใช้แก๊สหรือน้ำมันแทน ซึ่งมีราคาแพงขึ้น แต่ให้ความร้อนที่มีเขม่าน้อยกว่า และสม่ำเสมอกว่าไม้ เตาสมัยใหม่บางลูกใช้ไฟฟ้าเป็นเชื้อเพลิง โดยใช้แท่งวัสดุให้ความร้อน (heating element) เปลี่ยนกระแสไฟฟ้าให้เป็นความร้อน จึงปราศจากสิ่งเจือปนที่เกิดจากการเผาไหม้เชื้อเพลิง แต่มีต้นทุนทั้งค่าเชื้อเพลิง และการบำรุงรักษาสูงกว่าเตาชนิดอื่น จึงมักใช้เฉพาะในห้องปฏิบัติการวิจัย หรือในการเผาผลิตภัณฑ์เซรามิกสมัยใหม่บางชนิดเท่านั้น

กลับไปที่เนื้อหา

เซรามิกส์ (Ceramics)

เซรามิกส์ ตรงกับภาษากรีกว่า เครามอส แปลว่า สิ่งที่ถูกเผา

เซรามิกส์ เป็นผลิตภัณฑ์ที่ทำจากอนินทรีย์สาร จำพวกอโลหะซึ่ง ได้แก่ แร่ธาตุดิน หินต่างๆ โดยนำมาบดย่อยแล้วผสมน้ำ และนำไปขึ้นรูปตามวิธีการต่างๆ ผึ่งแห้งแล้วนำไปผ่านขบวนการ ให้ความร้อนจนได้เป็นผลิตภัณฑ์ ตามที่ต้องการ ผลิตภัณฑ์เซรามิกส์ ในการอุตสาหกรรม แบ่งออกเป็น 8 ชนิด คือ

1. ผลิตภัณฑ์เครื่องปั้นดินเผา แบ่งตามลักษณะเนื้อของดินได้ 2 ชนิด คือ ชนิดที่ดูดซึมน้ำได้ มีทั้งชนิดที่เคลือบ และไม่เคลือบ ชนิดที่ไม่เคลือบได้แก่ พวกดินเผาทั่วไป เช่น กระถาง หม้อดิน ชนิดเคลือบได้แก่ พวกถ้วยชามก๋วยเตี๋ยว ชนิดดูดซึมน้ำนี้ เมื่อเคาะจะมีเสียงไม่ดังกังวาน สำหรับประเภทไม่ดูดซึมน้ำ เมื่อเคาะจะมีเสียงดังกังวาน มีทั้งชนิดทึบแสง และโปรงแสง ผิวเนียน และเนื้อสีขาว เช่น ถ้วยกาแฟ จาน แจกัน อ่างล้างหน้า ฯลฯ

2. ผลิตภัณฑ์เครื่องแก้ว เป็นผลิตภัณฑ์เซรามิกส์ ที่ทำจากทรายโดยนำมาหลอมเหลว แล้วนำไปขึ้นรูปตามวิธีการต่างๆ เช่น กระจก ขวด โคมไฟ หลอดไฟ และภาชนะทดลองทางเคมี เป็นต้น

3. ผลิตภัณฑ์วัสดุทนไฟ วัสดุทนไฟมีหลายชนิด ซึ่งขึ้นอยู่กับวัตถุดิบ ที่นำมาใช้ผสม และคุณสมบัติต่างกัน เช่น อิฐทนไฟธรรมดา ซิลิก้า แม็กนีเซีย โครไมด์ เตาถลุงแร่ เตาหุงต้ม เตาเผาเคลือบ เป็นต้น

4. ผลิตภัณฑ์ปูนซีเมนต์ นับว่ามีประโยชน์ และมีความสำคัญมากในปัจจุบัน เพราะนำมาใช้งานก่อสร้างประเภทต่างๆ มากมาย เช่น อาคาร ถนน สะพาน เขื่อน ฯลฯ และปูนซีเมนต์ก็มีหลายชนิด เช่น ปอร์ตแลนซีเมนต์ ซีเมนต์ชนิดทนไฟ แม็กนิเซียซีเมนต์ และซีเมนต์ชนิดพิเศษ รวมทั้งปูนพลาสเตอร์ เป็นต้น

5. ผลิตภัณฑ์โลหะเคลือบ ได้มีผู้นำไปประดิษฐ์สิ่งต่างๆ เช่น การเคลือบบนโลหะทำเป็นภาชนะ เครื่องใช้ เครื่องประดับ เช่น ช้อน ปิ่นโต กะละมัง ถาด เป็นต้น

6. ผลิตภัณฑ์สิ่งขัดถู ปัจจุบันสิ่งขัดถูมีชื่อเรียกต่างๆ กัน ตามวัสดุที่ใช้ผสม เช่น ซิลิคอนคาร์ไบด์ อลูมินัสอเปรซีฟ ทำเป็นเครื่องมือใช้ในวงการแพทย์ เช่น หินกรอ เป็นต้น

7. ผลิตภัณฑ์ไฟฟ้า และอิเล็กทรอนิกส์ ทำจากอนินทรีย์สาร เมื่อนำมาเผา จะทนต่อสภาพดินฟ้าอากาศได้ดี เช่น ลูกถ้วยไฟฟ้า สะพานไฟ ปลั๊ก ขั้ว และสวิทซ์ไฟ เป็นต้น

8. ผลิตภัณฑ์ที่เกี่ยวกับงานเทคนิคชั้นสูง ผลิตภัณฑ์เซรามิกส์ชนิดนี้ ต้องอาศัยกรรมวิธีการผลิต ที่ซับซ้อนมาก และใช้งานชั้นสูง เช่น เตาปฏิกรณ์ปรมณู แผ่นกันความร้อนของยานอวกาศ เป็นต้น

กลับไปที่เนื้อหา

ผลิตภัณฑ์แก้ว

แก้วได้ถูกนำมาใช้ประโยชน์หลายอย่าง เนื่องจากแก้วมีสมบัติที่ดีหลายประการ ทั้งมีความโปร่งใส ทนต่อกรดเบส ไอน้ำและแก๊สซึมผ่านได้ยาก แข็งแรงและทนต่อแรงดันได้แก้วทำจากทรายแก้วหรือซิลิกา โซดาแอช หินปูนโดโลไมต์และเศษแก้วประมาณ30% โดยมวล สารที่เติมลงไปจะช่วยเพิ่มความแกร่งของเนื้อแก้วเมื่อได้รับความร้อน สารประกอบคาร์บอนจะเปลี่ยนไปเป็นสารประกอบออกไซด์ และหลอมละลายเป็นเนื้อเดียวกัน เรียกว่าน้ำแก้ว จากนั้นลดอุณหภูมิ เพื่อให้แก้วมีความหนืดก่อนทำการขึ้นรูปเป็นผลิตภัณฑ์ที่ต้องการ จำแนกแก้วตามองค์ประกอบทางเคมีเช่น

- แก้วโซดาไลม์องค์ประกอบหลักเป็นซิลิกา โซเดียมออกไซด์ แคลเซียมออกไซด์ไม่ทนต่อสภาพความเป็นกรดเบส แตกง่ายเมื่อรับความร้อน แสงขาวผ่านได้แต่ดูดกลืนอัลตราไวโอเลต เช่น แก้วน้ำ ขวดน้ำ กระจกแผ่น สามารถทำให้แก้วมีสีต่างๆได้โดยเติมออกไซด์ของสารบางชนิดลงไป

- แก้วโบโรซิลิเกตมีซิลิกาเป็นส่วนผสมปริมาณค่อนข้างสูง โซเดียมออกไซด์และแคลเซียมออกไซด์ในปริมาณที่ลดลง เติมออกไซด์ของโบรอนลงไปเพื่อให้ทนต่อการเปลี่ยนแปลงอุณหภูมิ ใช้ทำภาชนะสำหรับไมโครเวฟ เครื่องแก้วในห้องปฏิบัติการวิทยาศาสตร์

- แก้วคริสตัลมีออกไซด์ของตะกั่วกับโพแทสเซียมเป็นส่วนผสม มีดัชนีหักเหสูงมาก เมื่อแสงมากระทบจะเห็นประกายแวววาว มีราคาแพงเนื่องจากต้องใช้ทรายแก้วที่มีเหล็กเจือปนน้อยมาก ผลิตในปริมาณน้อยและใช้ฝีมือในการเจียระไน

- แก้วโอปอลมีการเติมสารบางชนิดเพื่อให้เกิดการตกผลึกหรือแยกชั้นในเนื้อแก้ว ทำให้มีความขุ่นและโปร่งแสง หลอมขึ้นรูปได้ง่าย

ผลิตภัณฑ์ที่มีการใช้งานมากในปัจจุบันคือ กระจกแผ่น ใช้ในการตกแต่งอาคาร ทำเครื่องใช้ ทำโดยดึงและรีดน้ำแก้วที่มีความหนืด เหมาะต่อการขึ้นรูปตามแนวราบ แล้วทำให้เย็นลงและผ่านไปยังเครื่องขัด จะได้กระจกผิวเรียบ นำไปแปรรูปเพื่อใช้ประโยชน์ตามลักษณะงานต่างๆ

กลับไปที่เนื้อหา

ปูนซีเมนต์

วัตถุที่เรียกว่าปูนซีเมนต์หมายถึง สารประกอบอย่างหนึ่งมีลักษณะเป็นผงที่บดละเอียดซึ่งเมื่อได้ผสมกับน้ำตามอัตราส่วนที่พอดีแล้วทิ้งไว้ระยะหนึ่งจะแข็งตัว โดยมนุษย์ในสมัยโบราณได้ค้นพบว่าเมื่อเอาหินบางชนิดมาทำการเผาจนสลายเป็นผงแล้วบดให้ละเอียดแล้วนำมาผสมน้ำทิ้งไว้ชั่วเวลาหนึ่ง ก็จะได้ผลผลิตที่แข็งเป็นก้อน เป็นรูปร่างตามต้องการปูนซีเมนต์ ในปัจจุบันปูนซีเมนต์ทำจากวัตถุดิบที่มีธาตุอะลูมินั่ม หรือซิลิก้า ซึ่งได้แก่ ดินดำ ดินขาว หรือ ศิลาแลง ซึ่งมีธาตุเหล็กมาผสมเข้าด้วยกัน

ชนิดของปูนซีเมนต์

ปูนซีเมนต์แบ่งออกเป็นชนิดต่าง ๆ ดังต่อไปนี้

1. ปูนซีเมนต์ปอร์ตแลนด์ (Portland cement)

วัตถุชนิดนี้พบครั้งแรกที่เมืองปอร์ตแลนด์ ในประเทศอังกฤษ ปูนซีเมนต์แลนด์ประกอบด้วย หินปูน(Limestone)และดินเหนียว(clay)เป็นส่วนใหญ่นอกจากนี้ก็มีเหล็กออกไซด์(Fe2O3)และโคโลไมต์(MgCo3)เป็นจำนวนเล็กน้อย ปูนซีเมนต์ปอร์ตแลนด์ธรรมดาในบ้านเราที่ใช้กันทั่วไป(ตราเสือ ตราช้าง ตรางูเห่า)ปกติจะมีสีเทาแกมเขียว(greenish gray)และมันน้ำหนักประมาณ92ปอนด์/ฟุต3เมื่อเผาวัตถุดิบของปูนซีเมนต์ซึ่งได้แก่สารออกไซด์ของธาตุแคลเซียมซิลิกอน อลูมิเนียม และ เหล็ก สารเหล่านี้จะทำปฏิกิริยากันทางเคมีและรวมตัวกันเป็นสารประกอบอยู่ในปูนเม็ด ในรูปของผลึกที่ละเอียดมาก

สารประกอบที่สำคัญของปูนซีเมนต์ปอร์ตแลนด์

ชื่อของสารประกอบส่วนประกอบทางเคมีชื่อย่อ

ไตรแคลเซียม ซิลิเกต 3 CaO. SiO2C3S ไดแคลเซียม ซิลิเกต 2 CaO. SiO2C2S ไตรแคลเซียม อะลูมิเนต 3 CaO. Al2O3C3A เตตตราแคลเซียม อะลูมิโน เฟอไรต์ 4 CaO. Al2O3. Fe2O3C4AFC3S ทำให้ปูนซีเมนต์มีกำลังรับแรงได้เร็วภายใน 14 วัน

C2S ทำให้ปูนซีเมนต์มีกำลังรับแรงได้ช้า ความร้อนเกิดขึ้นบ่อย

C3A ทำให้ปูนซีเมนต์เกิดปฏิกิริยาเริ่มแข็งตัวเกิดความร้อนสูง มีกำลังรับแรงเร็ว C4AF มีผลน้อย ให้ความแข็งแรงเล็กน้อยเติมเข้าไปเพื่อลดความร้อนที่เกิดขึ้นจำนวนสารประกอบที่อยู่ในปูนซีเมนต์ทำให้คุณสมบัติของปูนซีเมนต์เปลี่ยนไป เช่น ทำให้ปูนซีเมนต์มีกำลังรับแรงเร็วหรือช้า ระยะเวลาการก่อตัวและแข็งตัวอาจเร็วขึ้นหรือช้าลง ความร้อนทีได้จากการปฏิกิริยาระหว่างน้ำกับปูนซีเมนต์อาจสูงหรือต่ำ เป็นต้นประเภทของปูนซีเมนต์ปอร์ตแลนด์โดยสมาคมทดสอบวัสดุอเมริกัน (ATM.C.150) (type I-V) และสำนักงานมาตรฐานผลิตภัณฑ์อุตสาหกรรมของประเทศไทย(ม.อ.ก. 15)แบ่งปูนซีเมนต์ปอร์ตแลนด์ออกเป็นประเภทใหญ่ ๆ5ประเภทคือ1.ปูนซีเมนต์ปอร์ตแลนด์ธรรมดา(Normal Portland Cement)ใช้สำหรับลักษณะงานธรรมดาที่ไม่ต้องการคุณสมบัติพิเศษ ได้แก่ ปูนซีเมนต์ปอร์ตแลนด์ตราช้าง ตราพญานาคสีเขียว และตราเพชรเม็ดเดียว2.ปูนซีเมนต์ปอร์ตแลนด์ดัดแปลง(Modified Portland Cement)สำหรับใช้ในการทำคอนกรีตที่ต้องการลดอุณหภูมิเนื่องจากสภาพอากาศที่มีอุณหภูมิสูง งานคอนกรีตเหลา หรือผลิตภัณฑ์อุตสาหกรรมที่เกิดความร้อนและทนซัลเฟตได้ปานกลาง เช่น งานสร้างเขื่อนคอนกรีต กำแพงดินหนา ๆ หรือท่อคอนกรีตขนาดใหญ่ ๆ ตอม่อ ได้แก่ ปูนซีเมนต์ตราพญานาคเจ็ดเศียร3.ปูนซีเมนต์ปอร์ตแลนด์ความแข็งแรงสูงโดยเร็ว(High-Early-Strength-Portland Cement)หรือปูนซีเมนต์ปอร์ตแลนด์ ปูนซีเมนต์ให้กำลังสูงในระยะแรกมีเนื้อเป็นผงละเอียดกว่าปูนซีเมนต์ปอร์ตแลนด์ธรรมดา มีประโยชน์สำหรับคอนกรีตที่จะต้องใช้งานเร็ว หรือรื้อแบบได้เร็ว เช่น เสาเข็มคอนกรีต ถนน พื้น และคานที่ต้องถอดแบบเร็ว เป็นต้น

ปูนประเภทนี้ ได้แก่ ปูนตราเอราวัญ ตราพญานาคสีแดง และตราสามเพชร4.ปูนซีเมนต์ปอร์ตแลนด์ชนิดเกิดความร้อนต่ำ(Low-Heat Portland Cement)สามารถลดปริมาณความร้อนเนื่องจากการรวมตัวของปูนซีเมนต์กับน้ำซึ่งจะสามารถลดการขยายตัวและหดตัวของคอนกรีตภายหลังการแข็งตัว ใช้มากในการสร้างเขื่อน เนื่องจากอุณหภูมิของคอนกรีตต่ำกว่างานชนิดอื่นไม่เหมาะสำหรับโครงสร้างทั่วไปเพราะแข็งตัวช้า5.ปูนซีเมนต์ปอร์ตแลนด์ ชนิดทนซัลเฟตได้สูง(Sulfate-Resistant Portland Cement)ใช้ในบริเวณที่น้ำหรือดิน มีค่าด่างสูง มีระยะการแข็งตัวช้า และมีการกระทำของวัลเฟตอย่างรุนแรง ได้แก่ ปูนซีเมนต์ตราปลาฉลาม

นอกจากนี้ยังมีปูนซีเมนต์ชนิดอื่น ๆ อีก เช่นpurtland pozzolana cementซึ่งเหมาะสำหรับงานอาคารคอนกรีตในทะเล ปูนซีเมนต์ผสมซึ่งเป็นปูนซีเมนต์ซิลิกา(ปูนซีเมนต์ปอร์ตแลนด์ธรรมดากับทราย25 – 30%)ได้แก่ ปูนซีเมนต์ตราเสือ ตรางูเห่า และตรานกอินทรีย์ มีราคาถูกแข็งตัวข้า ไม่ยึดหรือหดตัวเหมากับงานก่ออิฐ ทำถนน เทพื้น ตอม่อ หล่อท่อ เทภาชนะคอนกรีต กระเบื้องมุงหลังคา และตึกแถว เป็นต้น

2. ปูนซีเมนต์ธรรมชาติ(natural cement)

ปูนซีเมนต์ชนิดนี้ทำจากหินที่ขุดได้ในดินซึ่งมีส่วนผสมคล้าย ๆ ปูนซีเมนต์ปอร์ตแลนด์อยู่แล้ว โดยเอาหินนี้มาเผา แต่การเผาไม่ใช้ความร้อนสูงแบบเผาทำปูนซีเมนต์ปอร์ตแลนด์ เมื่อเผาแล้วเอาบดเป็นผง ปูนซีเมนต์ชนิดนี้มีคุณภาพแข็งในน้ำได้เหมือนกัน แต่มีกำลังต่ำกว่าปูนซีเมนต์ปอร์ตแลนด์มากและมีส่วนผสมไม่แน่นอน เพราะแล้วแต่คุณสมบัติของหินที่ได้จากธรรมชาติ

3. ปูนซีเมนต์พอซโซลานา(pozzolana cement)

ปูนซีเมนต์พอซโซลานาบางครั้งเรียกว่า ปูนซีเมนต์แล็ก(slag cement)ทำโดยเอาปูนขาวและกาก(slag)จากเตาเผาเหล็กหรือพอซโซลานาซึ่งเกิดตามธรรมชาติและพวกหินภูเขาไฟมาผสมกันแล้วบดให้ละเอียด ปูนซีเมนต์ที่ชาวโรมันในสมัยโบราณใช้ก็เป็นปูนซีเมนต์ ประเภทนี้ปูนซีเมนต์ชนิดนี้ไม่แข็งเท่าปูนซีเมนต์ปอร์ตแลนด์ แต่เมื่อผสมเป็นปูนก่อหรือคอนกรีตแล้วจะเหนียวดี และแตกยากกว่าปูนก่อหรือคอนกรีตที่ผสมด้วยปูนซีเมนต์ปอร์ตแลนด์ ใช้ได้ดีในงานที่อยู่ในน้ำเค็มและเหมาะสำหรับใช้ในน้ำทะเลหรือในที่ชื้นแฉะ เช่น ฐานราก ท่อน้ำ และงานใต้ดินทั่ว ๆ ไป

4. ปูนซีเมนต์อะลูมินัส(aluminous cement)

ปูนซีเมนต์อะลูมินัสทำขึ้นครั้งแรกในฝรั่งเศสโดยเอาบอกไซต์(bauxite)ซึ่งเป็นแร่ที่มีอะลูมินามากและราคาแพงมาผสมกับปูนขาวแล้วเผา หลังจากนั้นนำมาบดให้ละเอียดเช่นเดียวกับการทำปูนซีเมนต์ปอร์ตแลนด์ ปูนซีเมนต์ชนิดนี้ให้กำลังเร็ว คอนกรีตที่ผสมด้วยปูนซีเมนต์ชนิดนี้เมื่อหล่อแล้วได้24ชั่งโมง และมีกำลังเท่ากับคอนกรีตซึ่หล่อด้วยปูนซีเมนต์ปอร์ตแลนด์3เดือน เสาเข็มคอนกรีตสำเร็จรูปซึ่งหล่อด้วยปูนซีเมนต์ชนิดนี้อาจนำมาใช้ตอกได้เมื่อหล่อได้เพียง24ชั่วโมงเท่านั้นปูนซีเมนต์ชนิดนี้เมื่อนำไปใช้ในประเทศที่มีภูมิอากาศหนาวมากก็ใช้ได้โดยไม่ต้องป้องกันความหนาวแบบปูนซีเมต์ปอร์ตแลนด์ เมื่อเอาปูนซีเมนต์ชนิดนี้ผสมน้ำจะทำให้เกิดความร้อนมากซึ่งเป็นการป้องกันไม่ให้คอนกรีตแข็งด้วยความเย็นจัดเสียก่อน คอนกรีตซึ่งผสมด้วยปูนซีเมนต์นี้เมื่อแข็งแล้ว (ระหว่าง4 – 6ชั่วโมง) ต้องรดน้ำหรือคลุมให้ชื้นอยู่เสมอจนครบ24ชั่วโมง เพื่อชดเชยน้ำที่ระเหยไปโดยความร้อนอันเกิดขึ้นในขณะที่คอนกรีตกำลังแข็งตัว10.1.5ปูนซีเมนต์ซิลิกา (sillica cement)

ปูนซีเมนต์ซิลิกาเป็นปูนซีเมนต์ปอร์ตแลนด์ซึ่งนำมาผสมกับทรายเพื่อให้ราคาถูกลง โดยบดปูนซีเมต์ปอร์ตแลนด์ชนิดเม็ด70เปอร์เซ็นต์ ผสมทราย30เปอร์เซ็นต์ และผสมยิปซัมลงไปด้วยเล็กน้อย อังกฤษและประเทศต่าง ๆ ในยุโรปส่วนมากก็ผลิตปูนซีเมนต์ชนิดนี้ขึ้นใช้กันอย่างแพร่หลาย ในประเทศที่ไม่ค่อยมีเชื้อเพลิงธรรมชาติใช้มักนิยมปูนซีเมนต์ชนิดนี้มากเพราะใช้เชื้อเพลิงในการผลิตน้อยกว่าการผลิตปูนซีเมนต์ปอร์ตแลนด์ มาตรฐานของปูนซีเมนต์ซิลิกาส่วนมาก กำหนดส่วนต่ำสุดของปูนซีเมนต์ปอร์ตแลนด์ซึ่งใช้ผสมไว้50เปอร์เซ็นต์ ปูนซีเมนต์ซิลิกาในประเทศไทย คือ ปูนซีเมนต์ตราเสือของบริษัทปูนซีเมนต์ไทยจำกัด ปูนซีเมนต์ตรางูเห่า ของบริษัทชลประทานซีเมนต์จำกัด และปูนซีเมนต์ตรานกอินทรีย์ของ บริษัท ปูนซีเมนต์นครหลวงจำกัด

การผลิตปูนซีเมนต์

การผลิตปูนซีเมนต์มีทั้งแบบเผาแห้ง (semi – dryprocess) และแบบเผาเปียก (wet process) ซึ่งกรรมวิธีในการผลิตโดยรวม ๆ จะเหมือนกัน แต่จะต่างกันในขั้นที่2ดังที่จะแสดงในรูปต่อไปซึ่งการผลิตจะมีกรรมวิธีดังต่อไปนี้ในการผลิตปูนซีเมนต์เผาแห้งมีกรรมวิธีเป็นขั้น ๆ คือ นำวัตถุดิบที่มีธาตุอะลูมินาและธาตุซิลิกาซึ่งมีอยู่มากในดินดำ กับเหล็กซึ่งมีอยู่มากในศิลาแลง มาผสมกันตามสัดส่วน บดให้ละเอียดและนำมาตีกับน้ำจะเป็นน้ำดินแล้วนำไปเผาในหม้อเผา(cement kiln)จนกระทั้งเกิดปฏิกิริยาทางเคมีจับกันเป็นเม็ดเล็ก ๆ ที่เรียกว่า ปูนเม็ด(clinker)เมื่อนำปูนเม็ดไปบดรวมกับยิปซัมก็จะได้ปูนซีเมนต์ตามที่ต้องการในการเตรียมวัตถุดิบตามวิธีนี้ จะต้องนำวัตถุดิบที่จะใช้การผลิตปูนซีเมนต์ ได้แก่ ดินขาว ดินดำ และศิลาแลง

มาวิเคราะห์หาส่วนประกอบเพื่อคำนวณหามาตราส่วนที่จะใช้ในการผลิตปูนซีเมนต์ผสม วัตถุดิบดังกล่าวแล้วนำไปตีรวมกันกับน้ำในบ่อเตรียมดิน (wash mill)ให้ละเอียดจนเป็นน้ำดิน (slurry) วัตถุประสงค์ของกรรมวิธีขั้นนี้ก็เพื่อที่จะย่อยดินขาวส่วนที่แข็งมากให้แหลกลงแล้วกรองผลิตผลที่ดีแล้วเพื่อกันเอาส่วนละเอียดไปใช้และควบคุมปริมาณของน้ำไม่ให้มีมากเกินไป เพราะจะทำให้หมดเปลืองเชื้อเพลิงโดยเปล่าประโยชน์ ส่วนกากของดินนำไปบดให้ละเอียดใหม่ในหม้อบดดิน (tube mill) แล้วนำมากรองใหม่อีกครั้งหนึ่ง อย่างไรก็ตาม ในการเตรียมวัตถุดิบดังกล่าวมาแล้วนี้ส่วนผสมของวัตถุดิบก็อาจจะคลาดเคลื่อนไปได้บ้าง เพราะความชื้นในดินตลอดจนความเปลี่ยนแปลงในส่วนผสมของดินอีกเล็กน้อยจึงต้องกวนน้ำดินที่ได้บรรจุไว้ในถัง (slurry silo)โดยวิธีอัดลมลงไปเป่าให้เดือดพล่านเป็นเวลา 1 คืน แล้วจึงนำมาวิเคราะห์ทางเคมีเป็นครั้งที่สอง ถ้าจำเป็นก็จะได้จัดการผสมน้ำดินนี้ให้ถูกส่วนตามที่ต้องการต่อไป แล้วสูบน้ำดินนี้ไปลงถังพัก (slurry agit tank) ซึ่งมีพายและลมสำหรับกวนและเป่าน้ำดิน เพื่อป้องกันไม่ให้ตกตะกอน และเพื่อให้เกิดความสม่ำเสมอในส่วนผสมให้มากที่สุดที่จะทำได้

ขั้นต่อมาให้เตรียมดินผงโดยเอาหินปูนแห้งมาบดกับดินดำแห้งให้ละเอียดและมีส่วนผสมทางเคมีกวนเข้ากับน้ำดิน เอาน้ำดินและดินผงผสมกันแล้วมาปั้นเม็ดแบบขนมบัดลอย เม็ดดินนี้จะมีความชื้นประมาณ 25 เปอร์เซ็นต์ ถ้าผลิตโดยกรรมวิธีเผาเปียก (wet process) น้ำดินจะต้องมีความชื้นถึง 40 เปอร์เซ็นต์ ก่อนที่จะป้อนเข้าหม้อเผา ด้วยความชื้นต่ำของน้ำดินและโดยการเพิ่มตระกรันเผาเม็ดดินเข้าอีกชุดหนึ่ง

การใช้ความร้อนจากเชื้อเพลิงจะเป็นไปในอัตราต่ำ และมีประสิทธิภาพดีกว่าแบบเผาเปียก ทำให้เชื้อเพลิงที่ป้อนเข้าไปในหม้อเผาปริมาณเดียวกันสามารถเผาปูนเม็ดได้เพิ่มขึ้นอีก 50 เปอร์เซ็นต์ หรือถ้าจะกล่าวอีกนัยหนึ่งว่าวิธีเผาเปียกใช้ความร้อนประมาณ 1,500 กิโลแคลอรีต่อกิโลกรัม เมื่อใช้วิธีเผาแห้งใช้ความร้อนลดลงเหลือประมาณ 1,000 กิโลแคลอรีต่อกิโลกรัม สูบน้ำดังกล่าวไปเผาในหม้อเผา (cement rotary kiln) ซึ่งวางนอนอยู่บนแท่นคอนกรีตและหมุนรอบตัวเองอยู่บนลูกกลิ้งประมาณนาทีละ 1 รอบ และน้ำมันเตาเป็นเชื้อเพลิงภายในหม้อเผาจะมีอิฐทนไฟ (refractory lining bricks) เพื่อเก็บความร้อนไว้ภายในและมีโซ่เป็นชุด ๆ แขวนไว้ทำหน้าที่ต่าง ๆ กันเช่น ชุบน้ำดินที่ไหลผ่านมา แล้วให้ปะทะกับลมร้อนที่จะผ่าออกทางปล่อง ทำให้น้ำระเหยออกจากน้ำดิน ปั้นดินที่น้ำระเหยออกไปบ้างแล้วให้เป็นเม็ดกลม ๆ มีขนาดเท่าปลายนิ้วมือหรือใกล้เคียงกัน เม็ดดินที่ผ่านโซ่เป็นชุด ๆ มานั้นจะถูกเผาให้ร้อนขึ้นเรื่อย ๆ และเมื่อร้อนถึง800 – 1000องศาเซลเซียส เม็ดดินก็จะเริ่มคายคาร์บอนไดออกไซด์ออก

เมื่อเม็ดดินนี้ร้อนถึงประมาณ 1,450 องศาเซลเซียสก็จะเกิดปฏิกิริยาทางเคมีคือเม็ดดินเปลี่ยนเป็นปูนเม็ดโดยฉับพลัน ปูนเม็ดซึ่งร้อนถึง 1,450 องศาเซลเซียสจะถูกปล่อยลงไปในยุ้งลดความเย็น (cooler) อันเป็นทำเลที่จะพ่นลมเข้าไปในปูนเม็ดเย็นตัวลง เพื่อให้เกิดไตรแคลเซียมซิลิเกต(C3S)มากที่สุดในขณะที่ปูนเม็ดเริ่มแข็งตัวแล้วจึงเก็บปูนเม็ดนี้ไว้ในยุ้ง (storage) ต่อไปก็นำปูนเม็ดนี้ไปบดให้เป็นปูนซีเมนต์ผงในหม้อบดปูนซีเมนต์(cement mill)โดยใส่ยิปซัมผสมลงไปด้วยหม้อบดนี้มีเครื่องสามารถตั้งให้จำนวนปูนเม็ดที่บดเป็นปูนซีเมนต์แล้วมีความละเอียดและมีความแข็งตัวตามที่ต้องการด้วยในทุก ๆ ชั่วโมง ซึ่งจะนำตัวอย่างปูนซีเมนต์ที่บดนี้ไปทดลองหาเวลาแข็งตัว และความละเอียด ตลอดจนเก็บไว้ส่วนหนึ่งเพื่อรวมกันประกอบเป็นตัวอย่างสำหรับทดลองกำลังการยึดตัว และส่วนผสมทางเคมีของปูนซีเมนต์ที่บดแต่ละตัวด้วย

ปูนซีเมนต์ที่บดแล้วนี้นำไปเก็บไว้ในยุ้งเก็บปูนซีเมนต์(cement silo)โดยอาศัยกำลังลมอัดไป แล้วจะนำมาบรรจุถุงจำหน่ายได้ต่อไปการอุ่นดินผงให้ร้อนใช้วิธีโปรยดินผงลงทางยอดหอคอยมีถังดักแบบไซโคลนขนาดใหญ่เรียงอยู่เป็นชั้น ๆ เพื่อนำลมร้อนที่ออกจากหม้อเผามาอุ่นดินผงให้ร้อนจัด เป็นการประหยัดความร้อนอย่างดีที่สุด ในกรรมวิธีการผาปูนในปัจจุบันนี้ ความร้อยที่ออกจากไซโคลนนี้ยังจะถูกจัดส่งโดยท่อขนาดใหญ่ ไปอุ่นวัตถุดิบที่มีความชื้นให้แห้งเสียก่อนนำไปเก็บไว้ในยุ้งแบบไซโลอีกด้วย

ชนิดของคุณสมบัติของปูนซีเมนต์ที่ใช้ในประเทศ

ปูนซีเมนต์ที่ผลิตในประเทศไทยมีมากมายหลายชนิด แต่ละชนิดก็มีคุณสมบัติแตกต่างกันไป ดังรายละเอียดต่อไปนี้10.3.1ปูนซีเมนต์ผสมหรือปูนซีเมนต์ซิลิกา

ปูนซีเมนต์ประเภทนี้ได้แก่ ปูนซีเมนต์ตราเสือ ตรางูเห่า และตรานกอินทรีย์1.ปูนซีเมนต์ตราเสือคือปูนซีเมนต์ชนิดพิเศษมีทรายประมาณ25เปอร์เซ็นต์ บดละเอียดรวมอยู่ด้วยมีคุณภาพทดสอบได้แรงตามมาตรฐานอังกฤษ(ordinary portland cement BSS 12–1958)ปูนซีเมนต์ตราเสือนี้ใช้ในงานที่ไม่สู้สำคัญนักไม่ยึดหดมากเมื่อทำคอนกรีตและที่สำคัญคือราคาถูกเนื้องด้วยราคาถูกและมีแรงดีพอสมควรงานอุตสาหกรรมทำกระเบื้องมุงหลังคาทำโอ่งถังส้วม ตอม้อ ฯลฯ ตลอดจนงานสร้างบ้านเอกชนขนาด2–3ชั้น หรืองานทำถนนในบ้านมักนิยมใช้ปูนซีเมนต์นี้

นอกจากนั้นเมื่อหล่อเป็นคอนกรีตแล้ว ถึงแม้ว่าจะป่มไม่เต็มที่ดังเช่นที่ควรทำในการใช้ปูนซีเมนต์ปอร์ตแลนด์ธรรมดา หรือปอร์ตแลนด์แข็งตัวเร็ว ก็จะไม่ยุ่งยากในเรื่องที่จะมีรอยร้าวลายงา เพราะความยืดหดของปูนซีเมนต์มีน้อยปัจจุบันมีการผลิตปูนซีเมนต์ขาดตราเสือออกจำหน่ายโดยบริษัทปูนซีเมนต์ไทยจำกัด ปูนชนิดนี้เป็นปูนซีเมนต์ขาวคุณภาพพิเศษใช้สำหรับงานปูกระเบื้องพื้นและผนังหรืองานยาแยวเซรามิก รวมทั้บงใช้ในงานปูนตกแต่งทั่ว ๆ ไป

ปูนชนิดนี้มีคุณสมบัติดังนี้

1.เนื้อซีเมนต์ละเอียด เหนียวนุ่ม ยึดเกาะได้ดี คุณภาพเท่าปูนซีเมนต์เทาตราเสือ

2.ระยะเวลาแข็งตัวช้า เหมาะสำหรับงานปูกระเบื้องหรืองานตกแต่งที่ต้องใช้เวลานาน3.มีความลื่นในตัว ทำงานง่าย4.ยึดหรือหดตัวน้อย ไม่แตกลายงา ให้ผิวงานที่เรียบร้อย สวยงาม 5.มีสารอัลคาไลน์ผสมน้อยมากจึงเหมาะสำหรับการปูกระเบื้องเซรามิกซึ่งดีกว่าปูนซีเมนต์เทา ปูนซีเมนต์ขาวตราเสือ 1 ถุง บรรจุซีเมนต์หนัก 20 กิโลกรัม 1 ถุง ใช้ปูกระเบื้องได้ประมาณ 5 – 6 ตารางเมตร ใช้ยาแนวกระเบื้องเซรามิกได้ประมาณ 80 ตารางเมตร 2.ปูนซีเมนต์ตรางูเห่าเป็นปูนซีเมนต์ที่ผลิตขึ้นให้มีผลในทางประหยัด และเหมาะสำหรับใช้สร้างอาคาร ตึกแถว งานทำกระเบื้อง หล่อถัง หล่อท่อ เทพื้นคอนกรีด และอาคารคอนกรีตทั่ว ๆ ไป มีคุณภาพตามมาตรฐานASTMX340.58Tและfederal specification SS – C – 208bถุงกระดาษที่ใช้บรรจุพิมพ์ด้วยสีน้ำเงินการใช้ปูนซีเมนต์ตรางูเห่านี้ มีส่วนผสมที่ทำให้เกิดความเละ เมื่อผสมคอนกรีตแล้วทำให้สะดวกและง่ายในการเทลงแบบเหมาะสำหรับเป็นปูนก่อปูนถือพร้อมกับปูนซีเมนต์ชนิดนี้ก็มีคุณภาพทำให้คอนกรีตรับน้ำหนักได้มากและมีกำลังสูงดีที่สุดสำหรับใช้ในการก่อสร้างตึกแถวพื้นคอนกรีดงานทำโอ่ง ทำกระเบื้อง หล่อถัง และอาคารคอนกรีตเสริมเหล็กที่ไม่ต้องการกำลังสูงเป็นพิเศษปูนซีเมนต์ชนิดนี้ใช้ได้โดยทั่วไปมีราคาต่ำกว่าชนิดอื่น เป็นที่นิยมในหมู่ช่างผู้รับเหมา และผู้ผลิตวัสดุก่อสร้างอย่างกว้างขวาง

3.ปูนซีเมนต์ตรานกอินทรีย์เป็นปูนซีเมนต์ที่ผลิตขึ้นโดยใช้วัสดุจำพวกซิลิกาบดละเอียดผสมกับปูนซีเมนต์ปอร์ตแลนด์ เมื่อใช้ทำคอนกรีตปูนก่อ หรือปูนฉาบ จะมีการยึดหดตัวน้อย การแข็งตัว ระยะแรกช้ากว่าปูนซีเมนต์ปอร์ตแลนด์ตราเพชร แต่เมื่อแข็งตัวแล้วก็จะมีกำลังตามเกณฑ์ปกติเช่นเดียวกัน เหมาะสำหรับทำผลิตภัณฑ์คอนกรีตโดยทั่วไปและงานก่อสร้างที่ไม่เร่งรัดเช่นการสร้างบ้านพักอาศัยทำถนนหรือทางคอนกรีตในบ้านทำกระเบื้อคอนกรีตทั่วไปทำเสาตอม่อ ทำท่อคอนกรีตระบายน้ำ ทำถังส้วมและทำโอ่ง เป็นต้น เมื่อใช้ปูนซีเมนต์ตรานกอินทรีย์ทำคอนกรีตแล้ว แม้จะไม่ได้พิถีพิถันในเรื่องการบ่มเท่าที่ควร ก็ไม่ค่อยจะมีรอยร้าวลายงาเกิดขึ้น เพราะปูนซีเมนต์ยึดตัวหดตัวน้อย นอกจากนี้ก็ยังเกิดความร้อนน้อย จึงเหมาะสำหรับทำคอนกรีตหลา(mass concrete)เช่น ทำเขื่อนกั้นน้ำ เป็นต้น

ปูนซีเมนต์ปอร์ตแลนด์

(type I) ปูนซีเมนต์นี้ ได้แก่ ปูนซีเมนต์ตราช้าง ตราพญานาคเศียรเดียว ตราเพชร ตราพญานาค 7 เศียร และตราปลาฉลาม

1. ปูนซีเมนต์ตราช้าง คือปูนซีเมนต์ชนิดธรรมดาผลิตตามมาตรฐานอังกฤษคือ oridinary portland cement : 1058 และตามมาตรฐานอเมริกัน คือ ASTM.C.150 – 53 type Iใช้ในงานก่อสร้างทั่วไปตามความนิยมของผู้ออกแบบ เพราะแรงที่เกิดขึ้นโดยปูนซีเมนต์ชนิดนี้สม่ำเสมอไม่เปลี่ยนแปลง แรงมากขึ้นหรือน้อยลงตามส่วนของน้ำและปูนซีเมนต์ที่ใส่ลงในคอนกรีตหรือปูนทรายถ้าใช้คอนกรีตที่มีปูนซีเมนต์ไม่น้อยกว่า350กิโลกรัม ต่อหนึ่งลูกบาศก์เมตรของคอนกรีต แรงที่เกิดขึ้นใน 14 วัน ที่บ่มไว้ดีจะขึ้นถึง 75 เปอร์เซ็นต์ ของแรงทั้งหมดเมื่ออายุ 90วั นปูนซีเมนต์ปอร์ตแลนด์สีขาวตราช้างของบริษัทปูนซีเมนต์ไทยจำกัด มีคุณสมบัติเทียบเท่ากับปูนซีมเมนต์สีเท่าตราช้างของบริษัทเดียวกันวัตถุดิบในการผลิตมีหินสบู่หินและทรายแล้ว โดยนำวัตถุทั้งสามชนิดมารวมกันตามอัตราส่วนแล้วบดให้ละเอียดแล้วนำไปเผาที่อุณหภูมิ1,500องศาเซลเซียสจนละลายเข้าด้วยกันและจับเป็นเม็ดเรียกว่าปูนเม็ด

ต่อจากนั้นนำไปบดให้ละเอียดอีกครั้งหนึ่งจนละเอียดเป็นแป้งก็จะได้ปูนซีเมนต์ขาวตามต้องการปูนซีเมนต์ขาวใช้ในการทำหินขัด ปูกระเบื้องพื้นห้องน้ำ หรือกรุกระเบื้องฝาผนัง ยาแนวกระเบื้องห้องน้ำ เป็นต้นโรงงานผลิตปูนซีเมนต์ขาวตราช้างของบริษัทปูนซีเมนต์ไทย จำกัด อยู่ที่อำเภอพระพุทธบาท จังหวัดสระบุรี มีกำลังผลิตประมาณ 50,000 ตันต่อปี

2.ปูนซีเมนต์ตราพญานาคเศียรเดียวเป็นปูนซีเมนต์ชนิดปอร์ตแลนด์มีคุณภาพตามมาตรฐานของอเมริกา คือfederal specification SS.C. 192bและASTM.C. 150 – 60 และมาตรฐานอังกฤษB.s. 12 : 1958ถุงกระดาษที่ใช้บรรจุปูนซีเมนต์แบบนี้พิมพ์ด้วยสีเขียวปูนซีเมนต์ตราพญานาคเศียรเดียวนี้มีคุณภาพสูง เหมาะสำหรับงานคอนกรีตเสริมเหล็กที่ต่องการกำลังสูง ๆ การใช้ปูนซีเมนต์ตรานี้ทำให้ลดค่าใช้จ่ายลง เพราะทุ่นค่าปูนซีเมนตร์มากกว่าใช้ปูนซีเมนต์ตราอื่น ๆ ในท้องตลาด เช่น ถ้าต้องการกำลังคอนกรีต140กิโลกรัม ต่อตารางเซนติเมตร(2,000ปอนด์ต่อตารางนิ้ว)ตามเทศบัญญัติแล้ว จะใช้ปูนขนาดนี้เพียง5.5ถุง(275กิโลกรัมต่อลูกบาศก์เมตรคอนกรีต)

3.ปูนซีเมนต์ตราเพชรเป็นปูนซีเมนต์ปอร์ตแลนด์ที่ผลิตตามกำหนดรายการมาตรฐานอเมริกัน ASTM.C.150 type 1 เหมาะสำหรับงานคอนกรีตเสริมเหล็กที่ต้องการกำลังสูงซึ่งใช้ในการก่อสร้างทั่วไปตลอดจนการทำผลิตภัณฑ์คอนกรีตทุกชนิดเช่นทำกระเบื้องกระดาษกระเบื้องคอนกรีตคุณภาพสูง เสาคอนกรีตทุกประเภท ผนังและชิ้นส่วนอาคารสำเร็จรูป และผลิตภัณฑ์คอนกรีตอัดแรงเหล่านี้ เป็นต้น

สิ่งก่อสร้างและผลิตภัณฑ์ที่ใช้ปูนซีเมนต์ชนิดนี้จะมีคุณภาพสูง เพราะการแข็งตัวและกำลังที่เกิดขึ้นเป็นไปโดยสม่ำเสมอตามมาตรฐาน

4.ปูนซีเมนต์ตราพญานาค 7 เศียร เป็นปูนซีเมนตร์ปอร์ตแลนด์เหมือน type 1 แต่ผลิตเป็นพิเศษ โดยจะเกิดความร้อนขณะผสมต่ำกว่าชนิดอื่น (moderateheatcement) มีคุณภาพตามมาตรฐานASTM.C. 130 – 60และB.S.1370 : 1958ถุงกระดาษที่ใช้บรรจุปูนซีเมนต์แบบนี้พิมพ์ด้วยสีเขียวเช่นกันการใช้ปูนซีเมนต์ ปูนซีเมนต์ตราพญานาค7เศียรนี้ มีคุณภาพเหมือนกับแบบ 1 แต่ผลิตพิเศษในเชิงเคมีเพื่อให้ปูนซีเมนต์เกิดความร้อนขึ้นช้า ๆ เพียงปานกลางในเมื่อผสมเข้าเป็นคอนกรีตแล้ว ปูนซีเมนต์แบบนี้จึงเหมาะสำหรับงานที่ต้องเทคอนกรีตคราวละมาก ๆ และกำแพงหนา ๆ โดยไม่ทำให้เกิดการแตกร้าว เช่น กำแพงคอนกรีตคราวละมาก ๆ และกำแพงหน้า ๆ โดยไม่ทำให้เกิดการแตกร้าว เช่น กำแพงคอนกรีตกันดินเขื่อนคอนกรีตสูง ๆ เช่น เขื่อนภูมิพล จังหวัดตาก ถังน้ำประปาและโรงประปาที่สามเสน ก็ได้ใช้ปูนซีเมนต์แบบนี้5.ปูนซีเมนต์ตราปลาฉลามเป็นปูนซีเมนต์ที่ผลิตขึ้นเพื่อใช้ผสมคอนกรีต แล้วจะทำให้มีความแกร่งไม่สึกกร่อนหรือสลายตัวเมื่อคอนกรีตนี้ถูกต้องกับน้ำเกลือเหมาะสำหรับใช้เทในดินหรือในบริเวณที่มีส่วนผสมของน้ำเกลืออยู่ด้วย มีคุณภาพตามมาตรฐานของfederal specification SS.C. 192 bและASTM.C. 150 – 6 -ถุงกระดาษที่ใช้บรรจะปูนซีเมนต์แบบนี้พิมพ์ด้วยสีดำการใช้ปูนซีเมนต์ตราปลาฉลามชนิดนี้เหมาะอย่างยิ่งสำหรับใช้ในงานคอนกรีตที่อยู่กับดินเค็ม เช่น ชายทะเล ใช้ผสมงานอัดฉีดน้ำปูน (fountion grouting) เข้าไปในฐานรากหิน งานอัดฉีดน้ำปูนเข้าไปในชั้นหิน เป็นการประสารและทำให้รอยร้าวหายไปช่วยเพิ่มกำลังของหินฐานราก 10.3.3 ปูนซีเมนต์แข็งตัวเร็ว

(type III) ปูนซีเมนต์ชนิดนี้ได้แก่ ปูนซีเมนต์ตราเอราวัณ ตราพญานาคเศียรเดียวสีแดง ตราสามเพชร

1.ปูนซีเมนต์ตราเอราวัณคือ ปูนซีเมนต์ปอร์ตแลนด์ชนิดแข็งตัวและรับแรงได้เร็วผลิตตามมาตรฐานอังกฤษ คือ Rapid hardening portland cement B.S. 12 : 1958 และตามมาตรฐานอเมริกัน คือASTM.C.150 – 63 type IIIปูนซีเมนต์ตราเอราวัณนี้เหมาะสำหรับใช้ในงานคอนกรีตหรือปูนทรายที่จะให้รับแรงได้เร็วขึ้น ทุ่นเวลาการถอดแบบรับกำลังได้มาก แต่ต้องบ่มให้ดี ใช้ในงานก่อสร้างที่ต้องการให้คอนกรีตรับแรงได้เร็ว และรับน้ำหนักได้เร็วขึ้น แทนที่จะรอให้คอนกรีตภายหลังการเท21วันดังเช่นกรณีใช้ปูนซีเมนต์ตราเสือ หรือรอ14วัน เช่นกรณีใช้ปูนซีเมนต์ตราช้างแต่ปูนซีเมนต์ตราเอราวัณลดเวลาเหลือเพียง7วันสำหรับใช้เข็มและคานเหลือ3วันสำหรับถอดแบบเสาธรรมดา

2.ปูนซีเมนต์ตราพญานาคเศียรเดียวสีแดง ชนิดแข็งตัวเร็ว เป็นปูนซีเมนต์ปอร์ตแลนด์ ชนิดที่ผลิตขึ้นใช้กับคอนกรีตที่ต้องการให้แข็งตัวเร็วและรับน้ำหนักได้เร็วกว่าปูนแบบอื่นมีคุณภาพตามมาตรฐานASTM.C 150 – 50และB.S. 12 : 1958ถุงกระดาษที่ใช้บรรจุปูนซีเมนต์แบบนี้พิมพ์ด้วยสีแดงปูนซีเมนต์ตราพญานาคเศียรเดียว สีแดง ชนิดแข็งตัวเร็วนี้มีส่วนประกอบในปูนซีเมนต์ ซึ่งเมื่อใช้ผสมในคอนกรีตแล้วจะทำให้แข็งตัวเร็วขึ้น และรับน้ำหนักได้เร็วกว่าใช้ปูนซีเมนต์ชนิดอื่น ปูนซีเมนต์แบบนี้เหมาะสำหรับใช้ในงานหล่อฐานรากที่มีน้ำซึมงานคอนกรีตที่เทในน้ำ งานหล่อเข็มคอนกรีตและงานหล่อเสาไฟฟ้าสูง ๆ เป็นต้น เพราะถอดแบบได้เร็วกว่าใช้ปูนซีเมนต์ชนิดอื่น

3.ปูนซีเมนต์ตราสามเพชรเป็นปูนซีเมนต์ปอร์ตแลนด์ที่เกิดแรงสูงเร็วผลิตตามกำหนดรายการมาตรฐานอเมริกันASTM.C.150

type 111 ปูนซีเมนต์ชนิดนี้มีเนื้อละเอียดกว่าปูนซีเมนต์ปอร์ตแลนด์ธรรมดา จึงเกิดแรงสูงเร็วกว่า เหมาะสำหรับใช้ในการก่อสร้างที่ต้องการกำลังสูงและต้องกระทำอย่างเร่งรีบเช่นทำเสาเข็มคอนกรีตให้ใช้ตอกลงดินได้เร็วใช้หล่อคานหรือเสาให้ถอดแบบได้เร็ว และใช้ทำสิ่งก่อสร้างเพื่อให้ใช้งานได้เร็ว เป็นต้น

กลับไปที่เนื้อหา

การกำจัดของเสียในอุตสาหกรรมเซรามิก

แนวทางการกำจัดของเสียในอุตสาหกรรมเซรามิก

ดร. คชินท์ สายอินทวงศ์

ในปัจจุบันนี้ปัญหาด้านสิ่งแวดล้อมนับว่าเป็นปัญหาที่สำคัญและทวีความรุนแรงมากขึ้นเรื่อยๆ ยิ่งเมื่อภาคอุตสาหกรรมมีการขยายตัวสูง ปัญหาเรื่องมลภาวะก็จะเพิ่มขึ้นเป็นเงาตามตัว ถึงแม้ว่าจะมีหน่วยงานด้านสิ่งแวดล้อมที่เข้ามาคอยดูแลตรวจสอบโรงงานอุตสาหกรรมแต่กฎหมายเกี่ยวกับสิ่งแวดล้อมของเรายังอ่อนอยู่มากเมื่อเทียบกับประเทศที่เจริญแล้ว ในความเป็นจริงผู้ประกอบการมักจะนึกถึงแต่ว่าการดูแลเรื่องสิ่งแวดล้อม การกำจัดของเสียที่เกิดขึ้นในกระบวนการเป็นเรื่องที่สิ้นเปลืองและต้องลงทุนสูง มีค่าใช้จ่ายมาก โดยเฉพาะโรงงานขนาดกลางและขนาดเล็ก แต่ถ้าหน่วยงานราชการ และนักวิชาการสามารถเปลี่ยนความคิดเหล่านั้น สามารถให้ผู้ประกอบการเห็นว่าการกำจัดของเสียเป็นการลงทุนที่สุดท้ายแล้วจะได้ผลตอบแทนที่คุ้มค่า สามารถลดต้นทุนของการผลิต ลดต้นทุนในการกำจัดของเสียภายนอกโรงงานลง เราก็จะสามารถลดปัญหาด้านสิ่งแวดล้อมและทำให้ประเทศของเราน่าอยู่เทียบเท่าอานารยประเทศได้อุตสาหกรรมเซรามิกก็เป็นหนึ่งในอุตสาหกรรมที่ทำให้เกิดปัญหามลภาวะไม่ว่าจะเป็นเรื่องความร้อน, ฝุ่น, เสียง, ของเสียที่ทิ้งออกนอกโรงงานทั้งที่เป็นผลิตภัณฑ์ที่เผาแล้ว (ซึ่งแน่นอนว่ายากแก่การย่อยสลาย ผ่านไปอีกพันปีมนุษย์อาจขุดพบกองโถส้วมโบราณที่พวกเราทิ้งเป็นขยะเอาไว้ในวันนี้ก็ได้) น้ำเสีย, ตะกอนจากกระบวนการ, แบบปลาสเตอร์ที่หมดอายุ, ซากแผ่นรองเผา, ceramic roller และอื่นๆอีกมากที่เป็นของเสียในอุตสาหกรรม

บทความนี้จะขอเสนอแนวทางต่างๆในการกำจัดของเสียในอุตสาหกรรมเซรามิกที่หลายๆบริษัทได้มีการดำเนินการไปแล้วและได้ผลเป็นอย่างดี นอกจากจะช่วยลดปัญหาด้านสิ่งแวดล้อมแล้วก็ยังสามารถลดต้นทุนในการผลิตได้อีกมาก โดยจะแบ่งประเภทของของเสียออกเป็น 5 จำพวกด้วยกันได้แก่

- ผลิตภัณฑ์ที่ผ่านการเผาแล้ว ได้แก่ Scrap ที่เป็นตำหนิรุนแรงที่ไม่อาจขายได้, แบบปลาสเตอร์, Kiln furniture, Ceramic roller

- ฝุ่นจากการบดย่อยแร่, จากการSpray dryer, จากกระบวนการขึ้นรูปและตกแต่งผลิตภัณฑ์

- ตะกอนจากกระบวนการผลิตเช่นตะกอนของน้ำดินจากการล้างพื้นหรือหม้อบด, ตะกอนของสีเคลือบจากการล้างหม้อบดและอุปกรณ์ในการเคลือบและถังเก็บ รวมทั้งกากที่มาจากกระบวนการกรอง

- น้ำเสียที่ออกมาจากกระบวนการไม่ว่าจะเป็นกระบวนการเตรียมน้ำดิน, น้ำเคลือบ, กระบวนการขึ้นรูป,กระบวนการเคลือบ

- ความร้อนที่ออกมาจากกระบวนการเผา

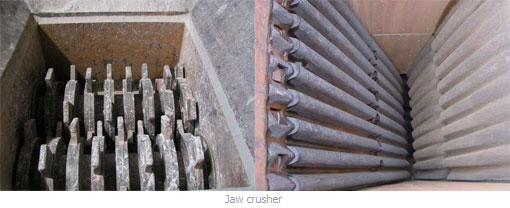

แนวทางในการกำจัดของเสียในอุตสาหกรรมเซรามิกประเภทต่างๆ1.ผลิตภัณฑ์ที่ผ่านการเผาแล้วไม่ว่าจะเป็นการเผาบิสกิทหรือเผาเคลือบถ้าเป็นโรงงานโดยทั่วๆไปแล้วก็จะใช้วิธีการฝังกลบในพื้นที่ของบริษัท หรือจ้างคนภายนอกให้นำไปทิ้งซึ่งจะเสียค่าใช้จ่ายมากพอสมควรซึ่งในความเป็นจริงแล้วสามารถนำกลับมาใช้งานสำหรับเติมในเนื้อ Bodyได้ทั้งหมดโดยใช้เครื่องจักรในการบดย่อยได้แก่ Jaw crusher, Hammer mill, Cone crusher และอื่นๆขึ้นอยู่กับขนาดของชิ้นงานและความแข็งของชิ้นงาน แต่ไม่ว่าชิ้นงานจะมีขนาดใหญ่เพียงใด มีความแข็งมากเพียงใด เราก็ยังนำเอากลับมาใช้งานได้ เช่นสุขภัณฑ์ตัวใหญ่ๆ ลูกถ้วยไฟฟ้าที่มีความแข็งสูงมาก อิฐทนไฟ กระเบื้องปูพื้น แม้แต่กระถางเนื้อดินแดงเราก็สามารถนำกลับมาใช้งานได้ทั้งหมด

ความละเอียดที่เราต้องการในการบดก็ขึ้นอยู่กับกระบวนการเตรียมเนื้อดินของเราเป็นอย่างไร ถ้าใช้ Ball mill ในการบดก็สามารถบดให้หยาบขนาดประมาณ40 mesh ได้ แต่ถ้ากระบวนการเตรียมน้ำดินเป็นแบบตีกวนในถังความเร็วสูงก็จะต้องบดให้เป็นฝุ่นอย่างน้อย 200 mesh ซึ่งต้องใช้ลมในการคัดขนาด แต่ถ้าเป็นผลิตภัณฑ์ที่ไม่ต้องการความสม่ำเสมอของเนื้อดินมากนักเช่นพวกอิฐทนไฟ, อิฐก่อสร้าง, Terra cotta ก็สามารถบดให้หยาบได้สำหรับปริมาณที่สามารถเติมลงไปในเนื้อดินนั้นขึ้นอยู่กับสูตรที่ทางนักวิจัยของโรงงานนั้นได้ทำการ ปรับขึ้น และยังต้องคำนึงถึงปริมาณของเสียที่จะเกิดขึ้นในแต่ละวันด้วยซึ่งควรให้พอดีกันระหว่างของเสียที่เกิดขึ้นและปริมาณที่เราจะเติมเข้าไปในสูตร แต่สิ่งสำคัญก็คือทางโรงงานต้องหาแนวทางในการป้องกันไม่ให้มีของเสียเกิดขึ้นมากในกระบวนการผลิต

ข้อดีของการนำเอาScrap เหล่านี้กลับไปใช้ใหม่ก็คือจะช่วยลด%การหดตัวหลังอบแห้งและการหดตัวหลังเผาลงได้ ซึ่งจะช่วยลดของเสียจากการแตกร้าวในช่วงการอบแห้ง, ลดต้นทุนในการใช้วัตถุดิบลง, ลดเวลาในการเผาลง เมื่อคำนวณผลที่ได้รับจากการลดต้นทุนเหล่านี้เมื่อเทียบกับต้นทุนในการลงทุนจะพบว่าสามารถคืนทุนได้ในช่วงเวลาไม่นาน สำหรับในกรณีของโรงงานขนาดกลางและขนาดเล็กถ้าสามารถรวมตัวกันและร่วมทุนกันเพื่อสร้างเครื่องบดและบริหารร่วมกันก็จะสามารถลดภาระในการลงทุนตรงจุดนี้ไปได้มาก ซึ่งอาจจะต้องให้ภาครัฐหรือเอกชนบางรายเข้าไปช่วยในการจัดการกระบวนการตรงนี้สำหรับแบบปลาสเตอร์ที่หมดอายุแล้วนั้นสามารถนำไปส่งให้กับทางบริษัทที่ผลิตปูนซีเมนต์ได้เนื่องจากโดยทั่วไปในการบดปูนเม็ดก็จำเป็นที่จะต้องเติมพวกยิปซั่มลงไปเพื่อช่วยในการหน่วงการก่อตัวของปูนอยู่แล้ว โรงงานผลิตกระเบื้องซีเมนต์,กระเบื้องใยหินก็สามารถนำแบบปลาสเตอร์ไปบดใช้เติมในส่วนผสมได้เช่นกัน2.ฝุ่นจากกระบวนการต่างๆCyclone สำหรับดักฝุ่นที่Spray dryer

- ฝุ่นจากการบดแร่ โดยส่วนใหญ่แล้วฝุ่นที่ได้จากกระบวนการบดแร่มักเป็นฝุ่นที่ละเอียดมาก โดยเฉพาะกระบวนการบดแห้งที่ใช้ลมในการคัดขนาด ซึ่งโรงงานผลิตเซรามิกบางประเภทไม่ต้องการฝุ่นที่ละเอียดเกินไปเช่นอุตสาหกรรมแก้ว ฝุ่นที่ละเอียดนี้สามารถเก็บรวบรวมใส่ถุงขนาดใหญ่แล้วส่งขายโรงงานที่ต้องการใช้ฝุ่นละเอียดนี้ได้ ซึ่งโดยทั่วไปแล้วจะได้ราคาแพงกว่าราคาแร่ปกติด้วย แต่ในความเป็นจริงแล้วมีผู้ผลิตน้อยรายมากที่มีระบบดักฝุ่นที่มีประสิทธิภาพ ผู้ผลิตแร่ส่วนใหญ่ยังไม่มีระบบ Dust corrector ที่ดีพอทำให้สิ่งแวดล้อมในโรงงานและรอบๆเต็มไปด้วยมลภาวะจากฝุ่นซึ่งเป็นอันตรายอย่างมากต่อระบบทางเดินหายใป

- ฝุ่นจากการเตรียมเนื้อดินแบบ Spray dryer กระบวนการเตรียมเนื้อดินโดยวิธีนี้จะทำให้เกิดฝุ่นกับสภาพแวดล้อมอย่างมาก ถึงแม้ว่าผู้ผลิตจะมีเครื่องมือในการดักฝุ่นเป็นอย่างดี ฝุ่นที่ดักได้นั้นจะถูกนำกลับไปยังถังกวนเพื่อทำการตีให้กลายเป็นน้ำดินอีกครั้งแล้วส่งกลับไป Spray ใหม่

Vibrating sieve สำหรับกรองน้ำดิน

3. ตะกอนจากกระบวนการ Treatment

น้ำที่ออกมาจากกระบวนการทั้งการเตรียมเนื้อดินและสีเคลือบ รวมทั้งกากที่เหลือค้างบนตะแกรงสั่นในกระบวนการกรองน้ำดินและสีเคลือบ ซึ่งโดยทั่วไปแล้วกากเหล่านี้ก็คือพวกวัตถุดิบที่เป็น Hard materials และเศษลูกบดที่สึกหรอออกมาจากหม้อบดนั่นเอง ซึ่งบางโรงงานจะมีการลงทุนนำเอาชุด Filter press มาทำการเก็บเศษตะกอนและกากเหล่านี้ให้เป็นCake เพื่อสะดวกในการเก็บและการนำไปใช้งานต่อไป ซึ่งมักนำกลับไปใช้กับเนื้อดินเช่นกันหรืออาจส่งขายให้กับทางโรงงานอื่นที่อาจไม่เข้มงวดเรื่องสีของเนื้อดินมากนักเช่นโรงงานผลิตกระเบื้องเซรามิกแบบเนื้อแดง เนื่องจากตะกอนเหล่านี้จะมีทั้งเนื้อดิน, สีเคลือบ และสิ่งสกปรกที่ปนมากับการทำงาน

แต่สิ่งสำคัญในการนำWasteเหล่านี้ไปใช้ก็คือความสม่ำเสมอของWaste ซึ่งควรนำมาผสมรวมกันเป็น Batchใหญ่ๆก่อนที่จะนำมาใช้4.น้ำเสียจากกระบวนการต่างๆอุตสาหกรรมเซรามิกถือได้ว่าเป็นอุตสาหกรรมที่ต้องใช้น้ำในการผลิตจำนวนมาก ขึ้นอยู่กับกระบวนการผลิตและปริมาณการผลิต ถ้าเป็นการขึ้นรูปแบบหล่อเช่นสุขภัณฑ์, เครื่องใช้บนโต๊ะอาหารบางประเภทจะใช้ปริมาณน้ำในการเตรียมน้ำดินอยู่ประมาณ 30% ของน้ำดิน นั่นหมายถึงว่าถ้าใช้น้ำดิน 1 ตันจะต้องใช้น้ำในการเตรียม 300 ลิตร โรงงานสุขภัณฑ์ขนาดใหญ่จะใช้น้ำดินในการหล่อสุขภัณฑ์ไม่น้อยกว่าวันละ 100 ตัน ซึ่งเมื่อหล่อเป็นชิ้นงานแล้วปริมาณน้ำในน้ำดินก็จะถูกกำจัดออกไปโดยปลาสเตอร์ โดยการผึ่ง โดยการอบแห้ง และโดยการเผา นั่นหมายถึงว่าเรากำลังกำจัดน้ำจำนวน 30,000 ลิตร ออกไปในบรรยากาศ ถึงแม้ไอน้ำเหล่านี้จะไม่ได้สร้างปัญหาให้กับสิ่งแวดล้อม แต่เรากำลังมองถึงปริมาณการใช้น้ำซึ่งเป็นปริมาณมหาศาลถ้ารวมปริมาณการใช้น้ำของโรงงานเซรามิกเหล่านี้เข้าด้วยกันอุตสาหกรรมกระเบื้องใช้การเตรียมน้ำดินเป็นสลิป มีปริมาณน้ำอยู่ในน้ำดินประมาณ 35-40%

โรงงานกระเบื้องขนาดใหญ่ผลิตผงดินเพื่อใช้งานได้มากกว่าวันละ 1,000 ตัน ซึ่งก็คือเรานำน้ำจากแหล่งธรรมชาติเพื่อมาระเหยน้ำกลับเข้าไปในบรรยากาศวันละกว่า350,000 ลิตร ซึ่งในบ้านเรามีโรงงานกระเบื้องขนาดนี้อยู่กว่า 6 แห่งอุตสาหกรรมเซรามิกประเภทที่ขึ้นรูปแบบ Plastic forming เช่นลูกถ้วยไฟฟ้า, กระเบื้องหลังคา(บางแห่ง), ถ้วยชาม, วัสดุทนไฟ ถึงแม้ว่าน้ำจากกระบวนการ Filter press จะสามารถนำกลับไปใช้ในกระบวนการได้ แต่ในเนื้อดินก็ยังมีน้ำอยู่อีกกว่า 18% ที่จะต้องถูกกำจัดออกไปจากกระบวนการอบและการเผา ดังนั้น ถ้าผู้ประกอบการสามารถบริหารการใช้น้ำในโรงงานได้ก็จะช่วยลดปัญหาการขาดแคลนน้ำให้กับประเทศเราได้โรงงานเซรามิกขนาดใหญ่หรือโรงงานที่ตั้งอยู่ในพื้นที่ของนิคมอุตสาหกรรมจะมีระบบการ Treatment น้ำก่อนปล่อยออกนอกโรงงาน และส่วนใหญ่ก็มักจะใช้วนเวียนอยู่ภายในโรงงานนั่นเองเช่นนำไปใช้ล้างพื้น ล้างเครื่องหรือบางกระบวนการสามารถนำไปใช้ในกระบวนการเตรียมเนื้อดินได้ด้วย

บางโรงงานมีการจัดการเกี่ยวกับเส้นทางของน้ำก่อนที่จะลงบ่อ Treatment โดยน้ำที่มาจากกระบวนการเตรียมน้ำดินจะถูกวนกลับไปใช้เติมในหม้อบดเลย แต่จะต้องมีการคำนวณ%Solid ที่มีอยู่ในน้ำก่อนเพื่อให้ได้สัดส่วนของน้ำที่ถูกต้องในกระบวนการผลิตน้ำดิน แต่การทำเช่นนี้พนักงานต้องมีวินัยในการทำงานดี มีการทำ 5ส ที่ดี เพื่อป้องกันไม่ให้มีสิ่งสกปรกเจือปนลงไปในกระบวนการไม่ว่าจะเป็นเศษขยะ, น้ำมันแต่สำหรับโรงงานเซรามิกที่อยู่นอกเขตนิคมอุตสาหกรรม ถ้าไม่มีระบบบำบัดน้ำเสียที่ดีพอ น้ำเสียที่ถูกปล่อยออกนอกโรงงานนั้นจะเป็นอันตรายต่อสภาพแวดล้อมมาก เนื่องจากน้ำในระบบของอุตสาหกรรมเซรามิกนั้นจะมีโลหะหนักหลายชนิดปนอยู่5.ความร้อนจากกระบวนการเผา อากาศร้อนที่ถูกดูดออกจากเตาสามารถนำไปใช้ประโยชน์ได้สำหรับการอบแห้งผลิตภัณฑ์, การอบแบบปลาสเตอร์ แต่สิ่งที่ควรระวังได้แก่กาซที่เจือปนมากับลมร้อนเช่นพวกซัลเฟอร์ที่มากับเชื้อเพลิงหรือมาจากวัตถุดิบ ซึ่งกาซที่เป็นสารประกอบของซัลเฟอร์เหล่านี้จะไปรวมตัวกับไอน้ำที่อยู่ในห้องอบเกิดเป็นกรดที่สามารถทำลายสุขภาพของพนักงานและกัดกร่อนโครงสร้างที่เป็นโลหะของห้องอบทำให้เกิดการผุกร่อนของโลหะได้

หลายบริษัทที่ได้ ISO 14000 หรือที่กำลังจะเตรียมตัวขอ จะจำเป็นที่จะต้องดูแลเรื่องสิ่งแวดล้อมให้เป็นอย่างดี หลายๆบริษัทที่ส่งออกสินค้าไปยังยุโรปและ U.S.A ก็จะต้องถูกตรวจสอบเรื่องผลกระทบที่มีต่อสิ่งแวดล้อมด้วย และจะมีเกณฑ์ในการยอมรับค่อนข้างสูง จนดูเหมือนเป็นการเพิ่มต้นทุนให้กับผู้ผลิต แต่จริงๆแล้วการที่เราสามารถนำเอาของเสียจากกระบวนการกลับมาใช้นั้นจะทำให้ต้นทุนในการผลิตลดลง ถึงแม้จะมีการลงทุนบ้างในช่วงแรกแต่ก็จะคุ้มทุนได้ จะเป็นระยะเวลาช้าหรือเร็วก็ขึ้นอยู่กับปริมาณเงินลงทุนและขนาดของโรงงาน แต่สิ่งที่เป็นผลลัพธ์โดยตรงแต่ไม่อาจคิดเป็นตัวเงินได้ก็คือการที่สิ่งแวดล้อมของเราดีขึ้นทั้งสิ่งแวดล้อมในสถานที่ทำงานเองซึ่งจะส่งผลกับขวัญและกำลังใจของพนักงาน รวมทั้งสิ่งแวดล้อมรอบๆโรงงานซึ่งจะส่งผลถึงภาพลักษณ์ของบริษัทและตัวสินค้าควรจะถึงเวลาแล้วที่นักอุตสาหกรรมทั้งหลายจะตระหนักถึงปัญหาสิ่งแวดล้อม ก่อนที่กฎหมายหรือความต้องการของลูกค้าต่างประเทศจะมาเป็นตัวกำหนดและบังคับเรา แล้วเมื่อถึงเวลานั้นอาจจะสายเกินไปที่จะแก้ไขได้

กลับไปที่เนื้อหา